Le ultime tendenze globali e gli sviluppi nel campo dell’analisi e della simulazione di prodotto e di processo in ambiente “Plastica”

Nel 2016, ANSYS è diventata la prima società di software nel campo dell’analisi e simulazione CAE (Computer Aided Engineering) ottenendo un turnover oltre 1 miliardo di dollari.

Questo livello di ricavi non solo supera la maggior parte delle società di software CAD / CAM ma anche dichiara ufficialmente che l'era della progettazione guidata dai sistemi di analisi e simulazione CAE è arrivata.

Nel febbraio 2017, Hexagon AB, azienda leader a livello mondiale nelle macchine di misurazione, ha acquisito MSC Software, una delle aziende più esperte nell'industria software CAE, per 834 milioni di dollari.

Questa acquisizione rappresenta un grande passo, che segna l’ingresso per le aziende “hardware” nel mondo digitale esteso e indica che i dati di misura ottenuti nell’ambiente reale di produzione saranno strettamente integrati con quelli dell'analisi di simulazione per aiutare l'impresa a superare limiti pregressi nell'ottimizzazione di una parte, nella produzione tradizionale e nell’assemblaggio.

Sono segnali forti che indicano come l'industria manifatturiera sia pronta ad intraprendere il viaggio verso l’Industry 4.0.

Queste movimenti e integrazioni continueranno a guidare ed indirizzare gli investimenti aziendali in tecnologia, per permettere la creazione di nuovi prodotto e l'innovazione di processo nelle industrie manifatturiere e nel loro canale di controterzisti (Supply Chain), piccoli o grandi che siano.

La stessa ottimizzazione in fase di progetto e l'evoluzione delle tecnologie di simulazione svolgono in un processo circolare virtuoso anche nel mondo dello stampaggio a iniezione e della progettazione di stampi.

Passaggio di ruolo progettista a analisti nel mondo degli stampi

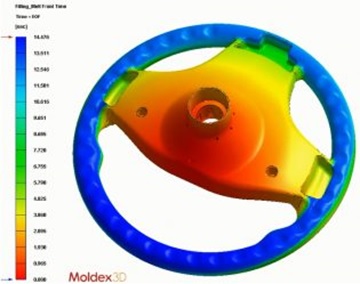

All'inizio, la simulazione di riempimento di stampi è stata applicata solo alla diagnosi di progettazione di parti in plastica per risolvere i problemi di produzione.

Attualmente, si è evoluta in uno strumento che viene utilizzato massicciamente per la fase progettazione, per la verifica e l'ottimizzazione dello sviluppo di parti, e conseguentemente dello stampo, e svolge un ruolo essenziale nei processi di progettazione/produzione nella maggior parte delle imprese.

Durante il processo, l'applicazione diffusa di software CAD full-3D per la progettazione di parti e stampi fornisce il massimo contributo, ma non si potrà mai avere successo completo senza coinvolgere la fase CAE di analisi e simulazione in ambiente virtuale.

Questa fase era in passato pesante e richiedeva sforzi di tempo e di costo, oltre che richiedere competenze particolari; gli “analisti” spendevano ore, anche giorni, per rimettere a posto il modello e discretizzarlo ai fini della simulazione.

Un lavoro a volte improbo.

Ora, Moldex3D, con il generatore di mesh di

eDesign e

Boundary Layer Mesh (BLM) completamente automatico, viene loro in soccorso ed è possibile eseguire l'accoppiamento dei vari componenti discretizzati con un solo clic e la mesh può essere aggiornata in modo sincrono con la modifica delle parti.

Pertanto, il compito di analisi standard per la verifica del riempimento dello stampo è passato gradualmente dalla figura CAE professionale al progettista di stampi ed al progettista di prodotto.

I progettisti di prodotto e di stampi si affidano oggi al software di analisi per determinare, ad esempio, la posizione dell’ugello, come bilanciare il progetto del sistema di alimentazione, come ottimizzare il sistema di canali di raffreddamento, come risolvere un problema di deformazione, come governare al meglio le tolleranze di progetto ecc.

Molte aziende hanno iniziato a incorporare l’attività dell'analisi di riempimento dello stampo nel loro protocollo aziendale di progettazione e sviluppo prodotto (PLM Product Life Cycle Management Protocol), creando piattaforme guida per la progettazione interna e realizzare condizioni ideali di gestione del progetto, in ottica di alta qualità.

Ogni parte viene elaborata mediante analisi di riempimento per controllare automaticamente il limite superiore della pressione di iniezione, del ritiro massimo, della deformazione, della planarità, dell’ovalizzazione ecc..

Nuove modalità di calcolo si stanno affacciando e diventano disponibili sia alle grandi sia alle piccole aziende (PMI)

Ad es.: lavorando con un cluster di calcolo parallelo su una cloud privata, il tempo di calcolo può essere significativamente ridotto e la velocità di risposta è migliorata, ad un costo definito e controllato.

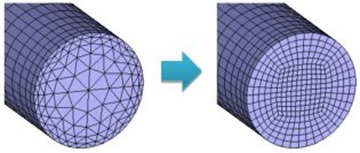

Per aiutare gli utenti a risparmiare tempo e generare l'opportuna rete di runner 3D per l'analisi di riempimento di stampi, in Moldex3D R15.0 è stata sviluppata una nuova generazione di generatore automatico di alta qualità.

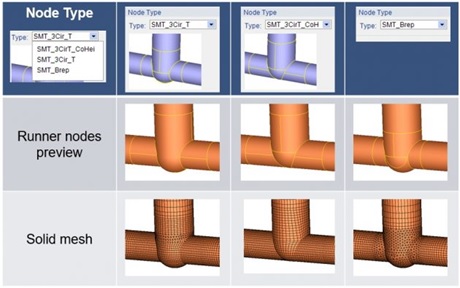

La nuova tecnologia utilizzata nella mesh dei corridori può creare automaticamente maglie EXA ad alta risoluzione, fornire agli utenti diversi tipi di nodi per collegare le giunzioni ed i collegamenti.

Questo permette di seguire al meglio la forma geometrica originale dei corridori, oltre a risparmiare tempo di calcolo e migliorare la precisione in fase di simulazione.

Figura. 1 rete solida a base di esagoni

Figura. 2 Varie funzionalità, tipi di nodi e anteprima dei nodi

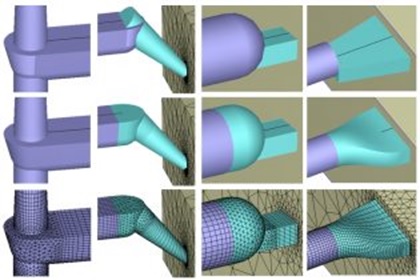

Figura. 3 Funzioni avanzate per la progettazione degli ugelli;

Gli utenti possono creare maglie scegliendo i tipi di nodi comunemente usati nella realtà.

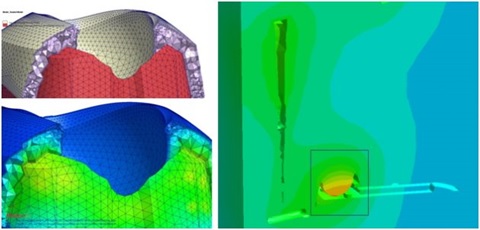

Con l'emergere della tecnologia Moldex3D "non corrispondente"

(NMM Non-Matching-Mesh Topology), gli utenti possono muoversi velocemente, per ottenere un risultato di simulazione accurato e una corretta previsione della deformazione delle parti interconnesse anche quando la corrispondenza nodo-nodo/elemento-elemento tra la parte e gli inserti di parti non è disponibile.

In

Moldex3D R15.0, la tecnologia NMM, usata inizialmente per supportare solo gli inserti di parti, è ora estesa all’intero stampo ed ai suoi componenti.

Questa tecnologia supera la limitazione passata dove l’analisi non poteva essere pre-elaborata automaticamente quando i nodi mesh della parte e degli inserti di parti non corrispondevano. Oggi la tecnologia NMM di Moldex3D consente agli utenti di accelerare la preparazione della maglia d’assieme dello stampo e di sperimentare un'analisi di simulazione efficace e accurata realizzata in alta qualità.

Figura. 4 Tecnologia NMM e risultato dell'analisi

________________________________________

Dalla simulazione alla perfetta emulazione

Le richieste e le aspettative degli ingegneri al software CAE sono infinite.

Oltre all'analisi e alla simulazione del processo di stampaggio ad iniezione standard, la funzione di analisi dello stampo copre anche processi speciali, per esempio, stampaggio a compressione+iniezione (

Injection-Compression ICM), stampaggio a compressione (

CM) e stampaggio ad iniezione con polveri metalliche e non (

Powder/Metal Injection Molding PIM/MIM) ed altri ancora più complessi, es.

RTM Resin Transfer Molding.

Come funzioni comprovate di Moldex3D,

l'orientamento della fibra e l'analisi FEA-integrata di materiale rinforzato (FRP), sia per fibre corte sia per fibre lunghe, durante il processo di stampaggio ad iniezione sono stati approvati dai fornitori automotive principali nell’utilizzo delle tecnologie più avanzate e da tutti i fornitori di materiale.

In Moldex3D r 15.0, questi benefici sono ulteriormente estesi al processo di stampaggio con materiale FRP per aiutare gli utenti nella progettazione e l'ottimizzazione del processo di fabbricazione di parti in FRP su larga scala.

A tutto questo si aggiunge una perfetta integrazione con Digimat.

Moldex3D DIGIMAT RP aiuta gli utenti a progettare correttamente le loro parti in plastica con materiali a fibra rinforzata. Gli utenti possono rapidamente ottenere un accurato modello materiale di FRP e applicare al modello di FEA per analisi della struttura con un flusso di lavoro semplificato.

I requisiti di veicoli leggeri e a basso consumo di carburante continuano e continueranno ad aumentare sempre più in futuro.

Oltre al pieno sostegno dei processi che coinvolgono materiale FRP, Moldex3D ha già integrato tecnologie di stampaggio avanzato, come lo stampaggio ad iniezione assistita a gas (

GAIM), stampaggio ad iniezione assistita da acqua (

WAIM), stampaggio a iniezione di schiuma microcellulare (tecnologia tipica:

MuCell ® by Trexel) e schiumatura chimica (

Foaming) di materiali termoplastici nell'ambito della previsione di simulazione ed ha ottenuto eccellenti dati di verifica dei laboratori e un ottimo feedback dall'esperienza dell'utente. Inoltre, il più recente modulo di schiumatura chimica R15.0 supporta il processo di schiumatura con PU (poliuretano) e considera la cinetica di polimerizzazione quando il collante è nella cavità e e l’analisi deve tener conto anche della cinetica di schiumatura.

Attraverso l'analisi di simulazione di schiumatura PU, gli utenti possono avere una visione più chiara nel processo di fabbricazione, predire accuratamente i comportamenti dinamici durante le fasi di riempimento e schiumatura, identificare le migliori condizioni per iniezione del materiale, la sua stabilizzazione ed affinare la progettazione del pezzo, valutare e determinare le migliori condizioni di produzione.

Fig. 5 applicazione del processo di schiumatura chimica PU (Poli-Uretano).

Un altro fronte che rileva una forte richiesta dal mercato è quello che va sotto il nome di

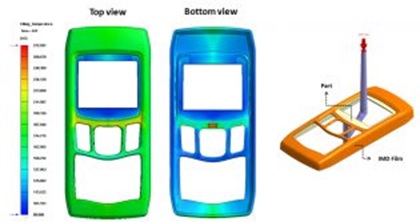

In-Mold-Decoration. La produzione di parti con questo processo (IMD) di stampaggio ad iniezione è molto popolare sia in campo automotive sia nella produzione di beni di consumo ad alto contenuto estetico (pensiamo ad esempi al frontalino di una lavatrice, piuttosto che il cruscotto di un’automobile).

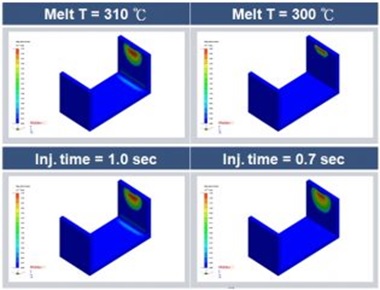

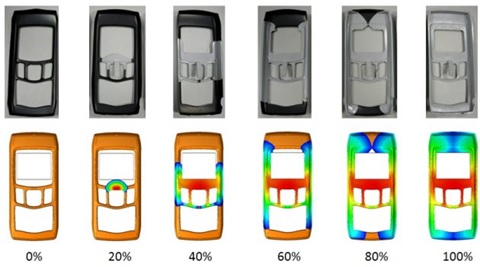

Moldex3D IMD affronta le sfide provenienti da processi di stampaggio combinati, dove è necessario controllare la diffusione dell'inchiostro (Wash-Off) e “rughe” dovute alla deformazione del film. IMD aiuta ad evitare un più alto costo (es. metodo tradizionale try&error) e ritardi insopportabili nel programma di sviluppo del prodotto.

Moldex3D R15,0 offre funzioni di analisi professionale per supportare l’utilizzo di films sottili nella procedura di pre-elaborazione (simulazione IMD) e aiuta gli utenti a elaborare la sezione decorativa in modo più veloce, più semplice, e più preciso.

Inoltre, questa ultima versione fornisce anche "wash-out index" per consentire ai progettisti di prevedere lo stato di “lavaggio” e garantire un risultato in uscita di alta qualità.

Fig.6 Confronto dei risultati dell'indice di lavaggio (Wash-Out Index) in diverse condizioni di stampaggio

Con l'analisi, gli utenti possono prevedere il flusso simulato e confrontarlo con i risultati effettivi, verificare le esitazioni nel fluire del fronte fuso durante il processo di stampaggio, considerare in modo preciso l'effetto di trasferimento di calore in presenza di films sottili (fenomeno causato da una più debole capacità di trasferimento di calore dovuto allo strato di decorazione).

Fig. 7 Raffronto dei flussi di fusione e risultati sperimentali

Fig.8 Il modulo In-Mold Decoration (IMD) analizza la distribuzione delle temperature sulla superficie del pezzo

La simulazione con Moldex3D e le stampanti 3D (3DPIM)

La stampa 3D è un'altra nuova tecnologia che ha iniziato a cambiare il disegno stesso dello stampo.

Poiché ci sono sempre più fornitori in tutto il mondo che investono in questo mercato, il prezzo di una stampante 3D a sinterizzazione di metallo sta diventando più economico e il costo della polvere di metallo sta diminuendo rapidamente all’aumentare del consumo.

Una produzione di stampi di piccole e medie dimensioni o di componenti dello stampo, attraverso questa tecnologia, non è più un sogno.

L’accumulo di energia termica che si verifica spesso intorno alle nervature e/o a fori di medie-grandi dimensioni stampi possono essere eliminati integrando i processi di produzione tradizionale dello stampo e la stampa 3D.

Oltre a ridurre notevolmente i tipi e i numeri delle attrezzature di lavorazione necessarie, il grande vantaggio è il progetto del canale di raffreddamento flessibile ad alte prestazioni (CCS Conformal Cooling Systems).

Il raffreddamento conformato 3D può raffreddare correttamente anche gli angoli più remoti dello stampo; può notevolmente risparmiare tempo di raffreddamento e diminuire la deformazione e il segno del lavandino sulla superficie del prodotto.

Nella fase di progettazione, il progettista di canale di raffreddamento conformato può utilizzare

Moldex3D CCS/CFD e

CCD (Conformal Cooling Designer), risparmiando tempo nella creazione di canali di raffreddamento complessi, utilizzare la sezione CFD 3D per verificare se il flusso turbolento in ogni canale è corretto e sufficiente per garantire l'efficienza di raffreddamento (

Numero di Reynold) e valutare la corretta pressione richiesta, dimensionando in modo ottimale i dispositivi di raffreddamento accessori (centraline elettroniche HC).

I canali di raffreddamento tradizionali e/o conformati nello stampo vengono poi valutati in combinazione all’ analisi di raffreddamento e alla deformazione della parte per valutare il costo di produzione dello stampo, in confronto alla riduzione del tempo di raffreddamento e quindi la riduzione del ciclo totale, particolarmente critico nella produzione massiva, controllare al meglio il costo di produzione finale garantendo una migliore qualità, stabilità ed efficienza.

Come affermato in precedenza, l'utilizzo diffuso della tecnologia di stampa 3D nella produzione di stampi sta rapidamente cambiando il paesaggio della produzione di stampi e spinge fortissimamente verso l’utilizzo dei canali di raffreddamento conformati.

________________________________________

La tendenza emergente "cloud" è nell’indirizzo dei programmi Industry 4,0

La tendenza emergente di Cloud Computing guida sostanzialmente lo sviluppo di attività sulla rete.

L’E-Commerce è l’aspetto più eclatante della faccenda, ma altri settori si stanno dirigendo velocemente verso questa nuova modalità, che si configura come una delle opzioni importanti anche per i fornitori di software CAE, dove società ed utenti considerano l'investimento e la distribuzione di risorse computazionali di nuova generazione un passaggio quasi obbligato.

Poiché la riservatezza delle informazioni di progettazione memorizzate nelle nuvole pubbliche (Public Clouds) è ancora “discutibile”, molte aziende hanno introdotto internamente un’architettura di elaborazione di tipo cluster per corrispondere ai requisiti di memoria e di potenza di calcolo distribuito e cercare di ridurre il cosiddetto “CAE time computing”.

Ad esempio, un software CAE, come ANSYS o Abaqus, già fornisce supporto per il cluster computing.

L'uso della capacità di elaborazione parallela di LS-Dyna per simulare il crash del veicolo su migliaia di core è un compito di analisi e verifica di routine utilizzato nell'industria automobilistica ed aeronautica.

Allo stesso modo, come leader nel campo dell’analisi e simulazione dei processi di stampaggio in ambiente plastica, Moldex3D può facilmente soddisfare i requisiti di calcolo richiesti da un progetto di livello, rendendo l'elaborazione più 10 volte più veloce attraverso la connessione seriale di diversi PC standard.

Quando la stessa configurazione viene distribuita sul cloud (Private Clouding), Moldex3d è in grado di soddisfare i requisiti di elaborazione di numerosi utenti immediatamente.

Ci sono però situazioni dove normalmente questa elevata necessità di potenza di calcolo avviene solo in qualche occasione durante l’anno e non in modo continuo.

Gli utenti Moldex3D con una domanda di utilizzo inaspettata possono sfruttare la licenza flessibile pay-per-use per ottenere le risorse software e hardware necessarie per l'elaborazione.

Di conseguenza esiste il problema della protezione della proprietà intellettuale, la sicurezza della rete, e la larghezza di banda di trasmissione.

Le imprese iniziano a considerare la possibilità di utilizzo del calcolo in Clouding e quindi si confrontano anche con le problematiche esposte sopra.

Il cloud computing proposto da Moldex3D, tiene conto di tutto questo ed è una capacità che tutte le imprese dovrebbero tenere d'occhio.

A questo aggiungiamo l’ultima soluzione che moldex3D mette a disposizione, un vero e proprio gestore delle attività connesse al progetto per quanto di nostra competenza, ovvero la gestione dei dati, delle dinamiche e dei contenuti generati dal processo di analisi e simulazione con Moldex3D.

L’attività di analisi e simulazione sarà sempre più standard all’interno del Ciclo di Sviluppo e Vita del prodotto, e quindi Moldex3D fornisce una soluzione dipartimentale che può andare ad integrarsi con quella aziendale estesa.

La grande quantità di dati ed informazioni provenienti dalle analisi con Moldex3D, contiene preziose esperienze produttive, costituisce la base essenziale per le imprese nel percorso verso

l'industria 4.0.

Il

modulo iSLM in Moldex3D r 15.0 aiuterà gli utenti a gestire e analizzare questi dati così come esplorare nuove modalità di progettazione e di produzione, trasformando l’esperienza accumulata in passato e quella futura in Best-Practises codificate e disponibili.

iSLM è un vero e proprio sistema di gestione del ciclo di sviluppo del prodotto inerente le attività di analisi e simulazione.

iSLM aiuta quindi ad integrare le attività Cae con l’organizzazione presente in azienda.

iSLM è un sistema web-based accessibile in modo multiplo da parte degli operatori e dotato di applicazioni che aiutano a trovare le corrette informazioni in modo semplice e coordinato, fornendo una base di dati fondamentale al governo dei processi di stampaggio e fabbricazione.

Venny Yang, Presidente del CoreTech System (Moldex3D)

Sam Hsieh, Senior Technical Manager presso il CoreTech System (Moldex3D)

Integrazione Giorgio Nava – Moldex3D Italia

Per ulteriori informazioni info@moldex3d.it

(GN – Giugno 2017 , prt. 20170051)