Moldex3D FOAMING Simulation

La schiuma di poliuretano è un materiale plastico termoindurente comunemente utilizzato nella produzione automobilistica.

Si tratta di un materiale poroso, a bassa densità ed elevata resistenza, e queste caratteristiche rendono poliuretano un materiale popolare che può essere ampiamente applicato nella produzione di vari componenti automobilistici.

Le applicazioni più comuni includono sedili per automobili, interni e parti sotto il cofano. Il poliuretano espanso ha anche altri vantaggi quali ottima stampabilità, leggerezza, e lunga durata.

Rispetto ad altri materiali termoindurenti, il poliuretano è relativamente facile da convertire di nuovo nel suo monomero originale. Inoltre, a causa della natura termoindurente di polimero, può sopportare temperature elevate senza degradare o fondere.

Anche se poliuretano ha i vantaggi di cui sopra, ci sono alcune “sfide” poste dal processo di lavorazione del poliuretano espanso. In realtà, la posizione e la densità della schiuma all'interno del pezzo non è di facile “identificazione”.

Inoltre, una grande quantità di materiali poliuretanici creano problemi durante il processo di espansione e devono essere ridotti o, peggio, riciclati.

Per cercare di affrontare il problema nel suo complesso, sarebbe auspicabile avere la disponibilità di un sistema di analisi e simulazione CAE, che consenta agli utenti di comprendere i comportamenti dinamici che avvengono nel processo di riempimento della cavità dello stampo e permetta di ottimizzare il progetto del prodotto.

Con l'obiettivo di fornire una copertura più completa dell'analisi dello stampaggio con schiuma espansa, Moldex3D non solo ha esteso l'analisi stampaggio ad iniezione microcellulare (MCIM) termoplastico ai materiali termoindurenti, ma è anche in grado di simulare la cinetica che guida il momento della “schiumatura”.

Questa capacità di simulazione sarà ufficialmente rilasciata nella prossima versione di Moldex3D: R15.

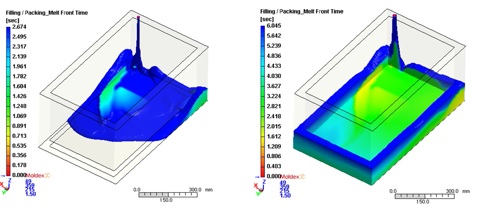

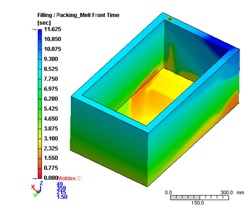

Figura 1.: Simulazione dinamica del fronte del “fuso” in fase di espansione nella cavità

Attraverso la simulazione dell’espansione della schiuma di poliuretano, gli utenti sono in grado di conoscere i suoi comportamenti dinamici sia in fase di riempimento e sia di formazione della schiuma che porta alla la fabbricazione dei prodotti in poliuretano espanso.

L'esempio che consideriamo è una simulazione del processo di stampaggio con poliuretano espanso (sistema poliuretanico), come rappresentato nella figura 1.

Abbiamo impostato lo stampo a 60 ° C di temperatura e flusso di ingresso a 30 ° C. Innanzitutto, il polimero fuso inizierà riempire la cavità in ragione della gravità.

Quando il materiale raggiunge un quarto della cavità, il gas CO2 viene sprigionato dalla reazione chimica del poliuretano, e la viscosità del polimero aumenterà a causa della reazione di gelificazione/stabilizzazione.

Nel frattempo, il calore di reazione della reazione esotermica viene rilasciato e va ad aumentare la temperatura della cavità.

Come risultato, sempre più gas CO2 viene rilasciati nel polimero fuso in una condizione relativamente alta di temperatura.

Infine, poliuretano espanso andrà a riempire completamente la cavità, fino alla condizione di equilibrio.

In sintesi, con la nuova funzione di simulazione di Moldex3D di espansione della schiuma di poliuretano, gli utenti possono comprendere appieno il comportamento dinamico del materiale termoindurente sia riempimento e sia di stabilizzazione.

Ancora più importante, l'analisi approfondita della fase di espansione e schiumatura del poliuretano consente agli utenti di evitare tentativi ed errori che normalmente portano a perdita di tempo.

L’utilizzo della simulazione di questi processi con Moldex3D permette di ridurre tempi e costi, con un elevato livello di reliability in termini di predizione.