Profilo del cliente

Cliente: Università di Kassel

Paese: Germania

Industria: educativa / accademica

Soluzione:

Soluzione: pacchetto Moldex3D Advanced; Modulo di stampaggio a iniezione di schiuma

Fondata nel 1971, l'Università di Kassel è la più recente università dello stato di Hessen. L'iscrizione attuale è di circa 23.696 studenti. (Fonte: https://www.uni-kassel.de/uni/en)

Sintesi

In questo progetto, l'Università di Kassel ha studiato la tecnica core-back locale per ottenere rapporti di espansione più elevati e la creazione di parti meno dense e per ottenere una struttura di schiuma omogenea nello stampaggio a iniezione di schiuma con additivi chimici.

Diversamente dal core-back standard, la crescita cellulare e la riduzione della densità erano principalmente limitate alle aree localmente espanse con la tecnica core-back locale.

Le condizioni al contorno e le impostazioni dei parametri di processo hanno influenzato notevolmente la formazione della struttura della schiuma in entrambe le aree espanse e non espanse.

Con l'analisi dello stampaggio a iniezione di schiuma Moldex3D, l'Università di Kassel è stata in grado di ottenere una migliore comprensione e un controllo della formazione della struttura durante il processo e ha ulteriormente ottimizzato le condizioni del processo.

Obiettivo

La complessa interazione tra materiali, le impostazioni di processo e le condizioni al contorno geometriche influenzeranno il risultato del core-back.

Impossibile osservare il vero processo di formazione della schiuma

Ipotesi di soluzione

Utilizzando Moldex3D per simulare le operazioni di core-back nello stampaggio a iniezione di schiuma e prevedere i comportamenti della schiuma all'interno della cavità per ottimizzare i parametri di processo e ottenere il risultato desiderato.

Benefici

• Fornito una migliore comprensione della tecnologia core-back locale per lo stampaggio a iniezione di schiuma

• Abilitato la visualizzazione del processo di schiumatura

• Convalidato con successo il risultato sperimentale qualitativo tramite simulazione

Argomento di studio

In questo progetto, l'Università di Kassel ha utilizzato Moldex3D per fornire una visione approfondita della formazione della struttura durante il processo di stampaggio a iniezione di schiuma.

Moldex3D supporta le impostazioni delle condizioni al contorno per il processo di core-back locale ed è in grado di simulare le dimensioni della cella, la densità delle celle e la densità delle parti in momenti diversi durante il processo di riempimento e compattamento.

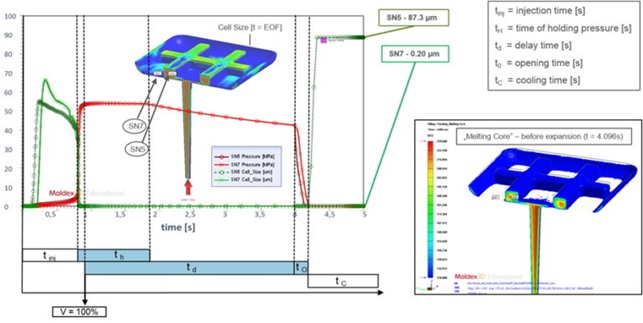

Inoltre, i nodi sensori virtuali di Moldex3D sono stati molto utili nel descrivere la relazione tra la pressione e le dimensioni delle celle nelle aree espanse e non espanse.

Le cellule sono state inizialmente create durante la fase di riempimento e ridisciolte a causa della pressione di riempimento prima della formazione della seconda cella.

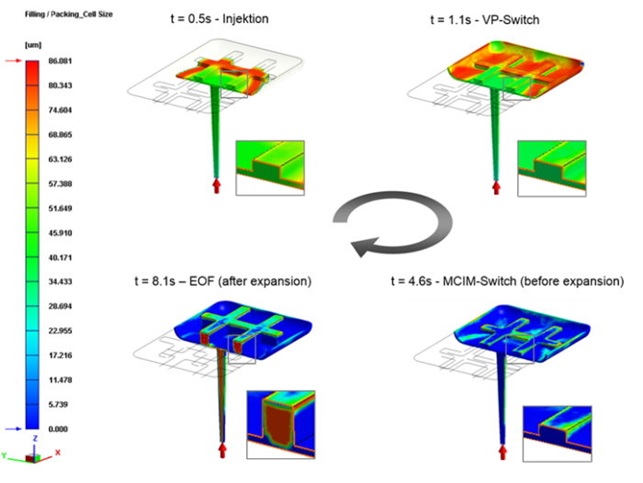

La Fig. 1 è la previsione della dimensione della cella in questo caso.

Si è constatato che la dimensione della cella si espanderà a una dimensione maggiore quando viene eseguito il core-back.

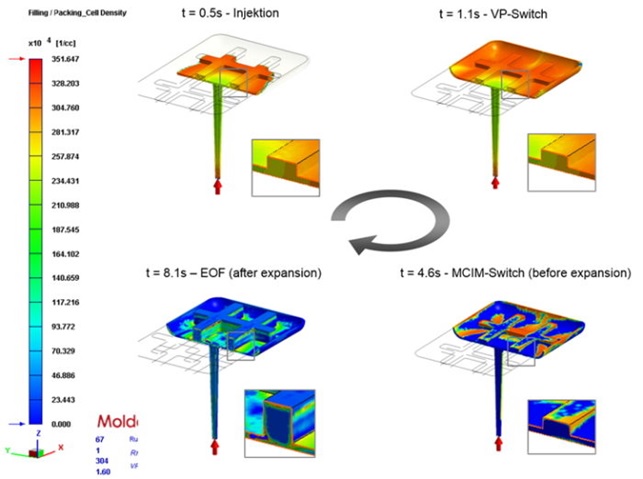

La Fig. 2 mostra che più grande è la cella, più bassa sarà la densità cellulare.

Fig. 1 Dimensioni della cella durante la fase di riempimento e imballaggio (prima dell'espansione del volume) e alla fine del riempimento (dopo l'espansione del volume)

Fig. 2 Densità delle celle durante la fase di riempimento e di confezionamento (prima dell'espansione del volume) e alla fine del riempimento (dopo l'espansione del volume)

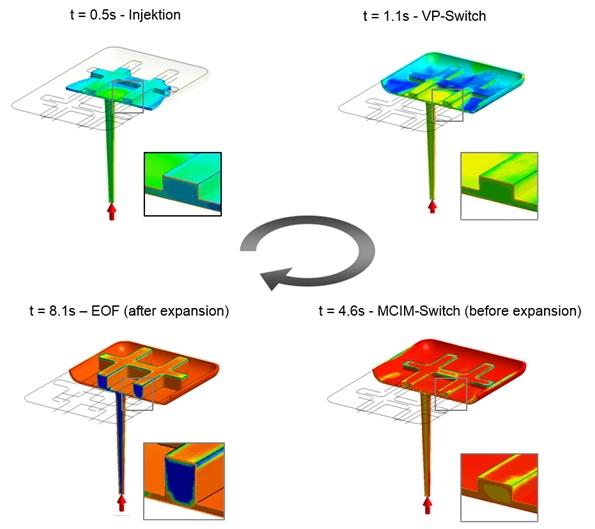

Fig. 3 Confronto della densità durante la fase di riempimento e imballaggio (prima dell'espansione del volume) e alla fine del riempimento (dopo l'espansione del volume)

La Fig. 3 mostra le variazioni della densità del prodotto.

La formazione di cellule nell'area espansa porta ad un'enorme riduzione della densità in queste aree mentre la densità dell'area non espansa è simile alla densità del materiale non espanso.

Con Moldex3D, gli utenti possono facilmente osservare i comportamenti di formazione di schiuma all'interno della cavità.

La funzione del nodo del sensore fornisce anche una comprensione dettagliata del comportamento della schiuma all'interno della cavità (Fig. 4)

Fig. 4 Curva XY - pressione e dimensione della cella nei nodi del sensore nell'area espansa A (SN5) e nell'area non espansa B (SN7)

Con l'aiuto della simulazione, sono stati studiati gli effetti dello stampaggio a iniezione di schiuma con tecnologia core-back.

Sono state quindi incluse le variazioni dei parametri per il contenuto di SCF (contenuto di agente rigonfiante), il rapporto di espansione (distanza tra core-back), il tempo di ritardo, la velocità di ritorno del core, la pressione di mantenimento e il tempo di mantenimento.

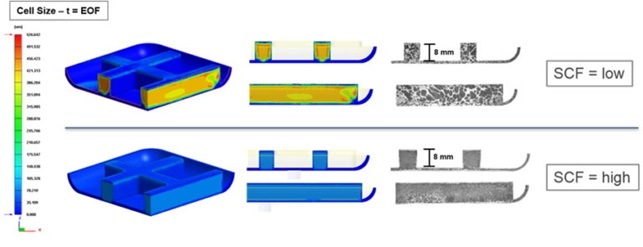

La Fig. 5 mostra i risultati della simulazione di diverse impostazioni di processo.

L'influenza del contenuto di SCF (contenuto di agente rigonfiante) viene mostrata e confrontata con strutture reali.

Sia la simulazione che l'esperimento mostrano che quando il contenuto SCF è più alto, la dimensione della cella si riduce.

I risultati della simulazione hanno mostrato un buon accordo con i dati sperimentali.

Fig. 5 Dimensione della cella in dipendenza del contenuto SCF

Risultati

Con Moldex3D, l'Università di Kassel ha ottenuto una migliore comprensione della tecnologia core-back locale per il processo di stampaggio a iniezione di schiuma, visualizza il processo di schiumatura e verifica con successo i risultati sperimentali qualitativi.

MDXITA – prt2019_0016 Giorgio Nava