Nell'industria dello stampaggio a iniezione di materie plastiche, un sistema a camere calde viene comunemente utilizzato per ridurre i costi di produzione e migliorare la qualità del prodotto.

Ci sono molti vantaggi nell'utilizzare un sistema con canali caldi (Hot Runner System); ad esempio, risparmiando materiale, riducendo il tempo di ciclo, riducendo lo stress e risparmiando energia.

Sulla base ella progettazione degli ugelli e del sistema nel suo complesso, ci sono, essenzialmente, due tipi di sistemi a canale caldo: sistema a gate aperto e sistema a gate sequenziale (controllo comandato con apertura e chiusura delle valvole).

Un sistema a gate aperto indica che la plastica fusa viene iniettata direttamente nella cavità dello stampo, con il rischio di avere alcuni piccoli segni, aloni e difetti (flow-marks) sulla parte stampata.

In un sistema comandato a valvole, un sistema di apertura e chiusura viene utilizzato per controllare l'ugello del canale caldo e, quindi, aprire e chiudere in modo che la plastica fusa non crei problemi in fase di flusso (es.: con la creazione di bave o sbuffi sulla punta).

I sistemi di canali caldi del pozzetto della valvola includono due tipi principali, l'azionamento individuale dello stelo e l'azionamento della piastra. Entrambi hanno i loro vantaggi e svantaggi. Il sistema a canale caldo con otturatore con azionamento dello stelo individuale è principalmente per progetti di pezzi di grandi dimensioni poiché è un metodo semplice ed economico che può facilmente integrarsi con lo stampo.

Il sistema a canale caldo con azionamento a piastra può garantire tutte le azioni del perno della valvola esattamente nello stesso momento e sono adatte per applicazioni di cavitazione elevate.

Nella fase di progettazione dello stampo, una delle decisioni progettuali più importanti riguarda quindi il corretto dimensionamento e posizione del sistema a canale caldo.

Come valutare rapidamente le diverse opzioni di cui sopra e capire la soluzione più economica è una sfida per i produttori di stampi e gli stampisti.

Per i problemi sopra citati, la simulazione CAE con Moldex3D consente agli utenti di prevedere e valutare i pro e i contro degli effetti e quindi determinare una progettazione adeguata del sistema di canali caldi per le esigenze di produzione.

Moldex3D consente agli ingegneri di specificare singolarmente ciascun ugello con gates aperti o sequenziali. Gli utenti possono controllare le azioni appropriate, contemporaneamente ed efficientemente, specificando, correggendo, e ottimizzando le condizioni di processo, con il corretto settaggio dei vari parametri.

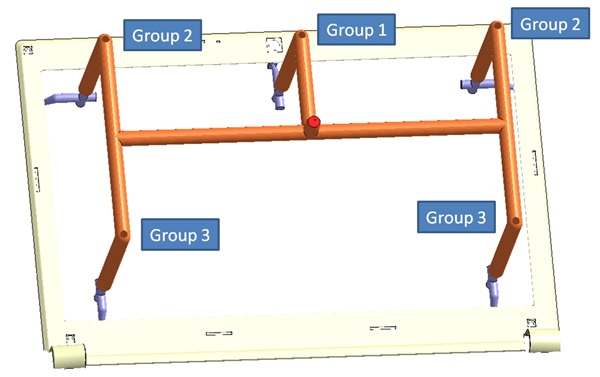

Moldex3D fornisce impostazioni parametriche complete e flessibili per il posizionamento e dimensionamento dei gates e il controllo delle valvole. Principalmente, lo stato iniziale della valvola sul gate, per ogni raggruppamento, può essere impostato per aprire o chiudere l’ugello.

Per ciascun gruppo di valvole, è possibile impostare più punti di controllo, secondo modalità diverse (a tempo, a fronte, ecc.) in base alle esigenze e per un processo di stampaggio personalizzato e, da lì, fornire diversi tipi di opzioni di attivazione per commutare lo stato della valvola, durante sia le fasi di riempimento sia di compattamento (post-compressione).

In secondo luogo, in uno stesso gruppo, consente di mescolare i tipi diversi per ciascuna opzione di controllo, per esigenze diverse e avanzate.

Inoltre, tutte le porte delle valvole di default si chiudono automaticamente al termine dell'imballaggio per comportarsi come nei casi più realistici.

......

--> Leggi tutto l'articolo