Ultimi progressi nella simulazione dello stampaggio a iniezione con riempimento di fibre piatte

I compositi termoplastici rinforzati con fibre (FRT) sono stati ampiamente utilizzati nell'industria automobilistica per migliorare le proprietà meccaniche e ridurre la deformazione da deformazione.

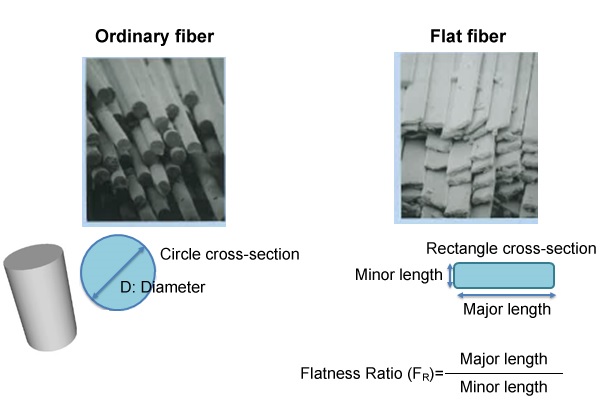

Le fibre vengono solitamente lavorate sotto forma di barre con forme a sezione trasversale rotonda. Le fibre piatte sono state recentemente sviluppate da Nitto Boseki (NITTOBO) Co., Ltd. in Giappone [1], un'azienda con sede a Tokyo specializzata in prodotti tessili e in fibra di vetro.

Fondamentalmente, la forma della sezione trasversale di una fibra piatta è vicina a un rettangolo.

Per calcolare il rapporto di planarità (FR), dividere la lunghezza per la larghezza (Fig. 1).

Fig.1 Fibre ordinarie e fibre piatte.

Il brevetto e il report pubblicati da Nitto Boseki (NITTOBO) [1] indicavano che lo spostamento di deformazione di una lastra termoplastica riempita di fibre piatte (larghezza = 7µm, lunghezza = 28µm, FR = 4) è stato ridotto dell'80% rispetto alle fibre ordinarie [2].

Tuttavia, pochissime ricerche si sono concentrate sulle fibre piatte e la tecnologia non era disponibile per simulare e convalidare le fibre piatte.

Per risolvere questo problema, l'ultima versione di Moldex3D, software di simulazione dello stampaggio di materie plastiche, ha sviluppato nuove funzionalità per prevedere e convalidare le parti stampate a iniezione con fibre piatte.

Ciò può aiutare i progettisti e gli ingegneri a ottenere migliori proprietà meccaniche e una migliore stabilità dimensionale.

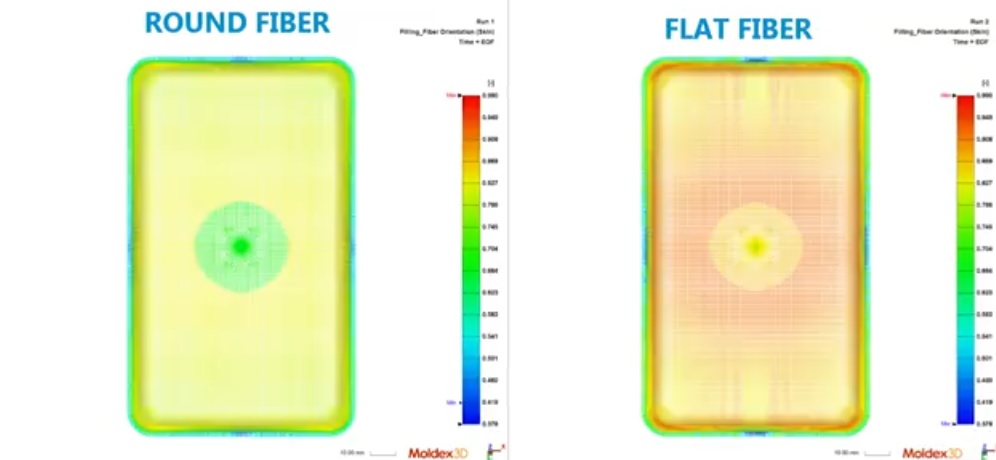

Confronteremo due risultati di spostamento e di deformazione tra fibre rotonde e fibre piatte (50% in peso di fibra di vetro / compositi PP) nel caso seguente. Per la fibra tonda, la lunghezza della fibra LF è 0,3 mm, il diametro della fibra è 15 µm e il rapporto di aspetto è 20. Per la fibra piatta, la lunghezza della fibra LF è 0,5 mm, il rapporto piatto FR = 4, la lunghezza minore Lmin = 7µm e la lunghezza maggiore Lmax = 28µm.

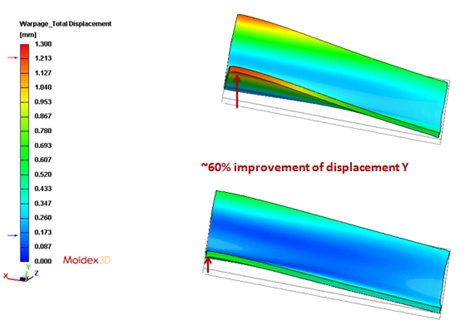

La Fig. 2 mostra che le fibre piatte possono ridurre efficacemente lo spostamento Y del 60%.

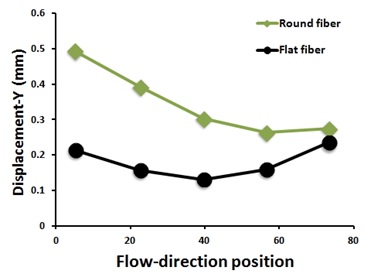

Inoltre, la Fig. 3 indica che lo spostamento in direzione Y (la direzione dello spessore della parte) lungo la lunghezza di flusso dell'asse X per la fibra piatta è ovviamente più piccolo della fibra rotonda con una percentuale di miglioramento di circa il 60%.

I risultati dell'analisi delle fibre con Moldex3D hanno dimostrato che le fibre piatte possono fornire una migliore stabilità dimensionale rispetto alle fibre rotonde. Si prevede che l'utilizzo di fibre piatte in varie applicazioni continuerà a crescere [3].

Fig. 2 Confronto dei risultati di deformazione delle fibre rotonde (superiore) e delle fibre piatte (inferiore).

Fig. 3 Confronto dello spostamento sull'asse Y di fibre tonde e fibre piatte.

Fonte di riferimento:

[1] Nitto Boseki (NITTOBO) Co., Ltd. in Giappone https://www.nittobo.co.jp/business/glassfiber/frtp/hisff.htm

[2] Fibra di vetro piatta sviluppata per il rinforzo di resine termoplastiche https://www.plasticstoday.com/materials/flat-glass-fiber-developed-reinforcement-thermoplastic-resins/96856545057602

[3] La nuova fibra di vetro "piatta" migliora i compositi TP stampati a iniezione https://www.ptonline.com/articles/novel-flat-fiberglass-enhances-injection-molded-tp-composites

Dr. Huan-Chang (Ivor) Tseng

Program Manager presso la divisione R&D di CoreTech System (Moldex3D)

Ivor Tseng ha conseguito il dottorato presso la National Chiao Tung University, Taiwan. È specializzato in reologia polimerica, lavorazione di materiali compositi polimerici e simulazione molecolare. Il suo nuovissimo modello teorico, "Metodo e supporti leggibili da computer per determinare l'orientamento delle fibre in un fluido", ha ricevuto un brevetto degli Stati Uniti. Il suo articolo intitolato "An Objective Tensor to Predict Anisotropic Fiber Orientation in Concentrated Suspensions", è stato pubblicato anche dal Journal of Rheology®, una delle più importanti pubblicazioni leader in Rheological Fundamentals of Polymer Processing.