Analisi dinamica delle camere calde

Un sistema a canale caldo è un insieme di componenti riscaldati utilizzati in stampi per iniezione plastica che iniettano materiale plastico fuso nelle cavità dello stampo. Un sistema a canale caldo è un sistema particolarmente complesso

Per contro, un canale freddo è semplicemente un canale formato tra le due metà dello stampo, al fine di portare la “plastica” dalla macchina di stampaggio ad iniezione all’ugello e quindi nella cavità da riempire.

Ogni volta che lo stampo si apre per espellere le parti in plastica di nuova formazione, il materiale nel canale viene espulso pure, con conseguente spreco.

Un sistema a canale caldo di solito comprende un collettore riscaldato e un numero di ugelli riscaldati.

Il compito principale del collettore è di distribuire la plastica ai vari ugelli nello stampo (punti di iniezione).

I Sistemi a Canale Caldo (Hot Runner Systems) sono stati sviluppati e sono entrati in uso già nei primi anni '60 ed hanno guadagnato popolarità negli anni '80 e '90 fornendo vantaggi tecnologici e consentendo una maggiore affidabilità.

L’aumento dei costi della materia prima e miscele sempre più complesse, hanno reso l’utilizzo dei sistemi a camere calde sempre più interessante e conveniente.

Come detto, i sistemi a canale caldo sono sistemi piuttosto complicati, devono mantenere il materiale plastico all'interno di essi, essere riscaldati uniformemente, mentre il resto dello stampo iniezione viene raffreddato per solidificare rapidamente il prodotto.

Per questo motivo sono solitamente assemblati con componenti preconfezionati da società specializzate.

Due tipi principali di sistemi a canali caldi: riscaldati internamente e riscaldati esternamente.

Il costo di uno stampo con camere calde è più elevato, ma consente risparmi diffusi e riduce il tempo di ciclo. (non c'è bisogno di aspettare fino a quando i canali si “congelano”), oltre a permetter di ottenere prodotti stampati di altissima qualità.

L’utilizzo dei Sistemi a Camera Calda permette di controllare e eliminare difetti, altrimenti non gestibili: es: strisciatura sulla superficie (Stripe Surface Texture) della parte non ancora verniciata, o effetti di tensione sulla superficie evidenziati proprio dopo la verniciatura del pezzo, o aloni superficiali che compaiono nella parte opposta al punto di iniezione

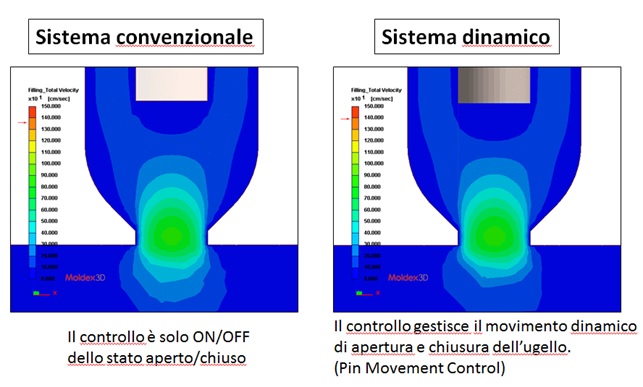

Controllo dell’apertura delle valvole: convenzionale e dinamico (AHR).

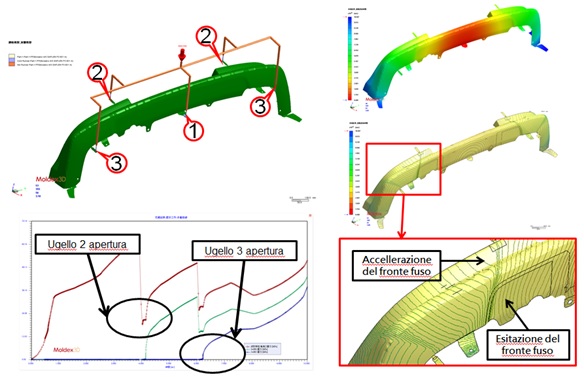

Nell’esempio indicato di seguito, seguendo un approccio standard, si può incorrere in un fastidioso effetto dovuto alle forti variazioni di pressione, dovute alle aperture/chiusure degli ugelli, che inducono visibili alterazioni sulla superficie del pezzo

E’ evidente che simulare dinamicamente un processo del genere non è così semplice, oltre al fatto che per avere un risultato dell’analisi affidabile e veritiero (reliability), il modello virtuale

DEVE essere tridimensionale, ovvero il controllo del movimento e dell’ambiente deve essere nello spazio, altrimenti non serve a niente.

Moldex3D AHR (Advanced Hot Runner System Module) permette tutto questo (esempio a

2 camere ed a

4 camere).