Indagine sul meccanismo e sulla risoluzione delle deformazioni delle parti nello stampaggio a co-iniezione

• Cliente: Università nazionale Yunlin di scienza e tecnologia (YunTech)

• Paese: Taiwan

• Industria: Accademia e istruzione

• Soluzione: modulo aggiuntivo per la soluzione Moldex3D / co-iniezione

Fondata nel 1991, la National Yunlin University of Science and Technology (YunTech) è diventata un paradigma universitario per altre università tecnologiche a livello internazionale sotto la guida del Dr. Yang Neng-Shu.

La YunTech sforna tutti gli anni laureati e PhD di alto livello riconosciuti ed apprezzati in tutto il mondo accademico ed industriale

(Fonte: http://www.yuntech.edu.tw/)

Sintesi

Lo stampaggio multicomponente (MCM) è applicato nelle industrie da molti decenni.

Tuttavia, a causa delle complicate combinazioni di materiali e processi, è molto difficile controllare e gestire il processo sviluppo del prodotto.

In questo caso, YunTech ha esteso il proprio studio alle problematiche legate al processo di stampaggio in co-iniezione per scoprire il meccanismo fisico della deformazione del prodotto e correggerlo.

Nel sistema MCM (sovrastampaggio), a causa dello squilibrio nella riduzione del volume e dell'accumulo, o della dissipazione, di calore, la deformazione può essere interna o esterna.

La qualità finale della deformazione può essere gestita e controllata.

D'altra parte, nel sistema MCM in co-iniezione, la deformazione è fortemente influenzata dalla distanza di penetrazione del nucleo iniziale.

In questo studio si mostra che, se la penetrazione del nucleo è maggiore del valore critico, la deformazione può essere migliorata.

Con l'aiuto di Moldex3D, YunTech ha trovato le condizioni di processo ottimali e risolto questo problema di deformazione.

Il team di YunTech applicherà il risultato per guidare la ricerca futura sullo stampaggio a co-iniezione multimateriale.

Le sfide

• Controllo dei parametri di stampaggio, comprese le proprietà del materiale (ndr. Importanza di una corretta e precisa caratterizzazione), il rapporto nucleo/pelle e le condizioni di processo nel processo di co-iniezione

• Controllo e riduzione della deformazione

• Controllo della precisione delle dimensioni del prodotto (tolleranze)

Le Soluzioni

Utilizzo del modulo Co-iniezione Moldex3D per decidere il rapporto nucleo/pelle ottimale e le condizioni di processo al fine di controllare con successo la penetrazione del nucleo e la deformazione finale del pezzo stampato

I Benefici

• Riduzione della deformazione del 53%

• Previsione dei fattori principali di deformazione (analisi dei diversi contributi) prima dello stampaggio effettivo, evitando costi di stampaggio inutili

• Sviluppare un vantaggio competitivo nel mercato

Argomento di studio

Gli obiettivi specifici di questo progetto si concentrano principalmente sul miglioramento delle deformazioni e scoprire il meccanismo fisico alla base di questo miglioramento della qualità.

Per comprendere meglio i processi sequenziali di co-iniezione, YunTech ha deciso di utilizzare il software Moldex3D.

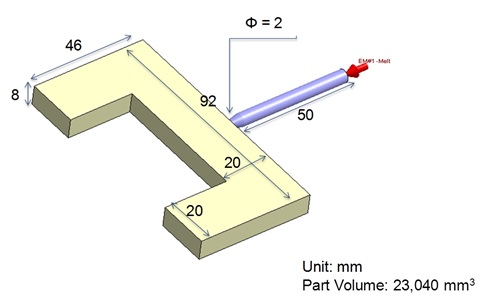

Il modello geometrico del prodotto comprende il sistema di guide e le dimensioni mostrate in Fig. 1.

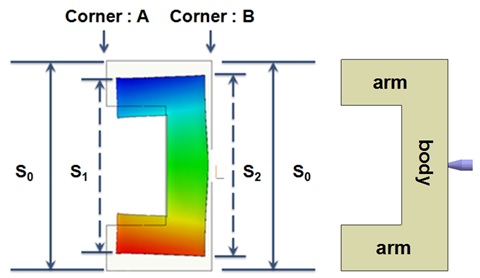

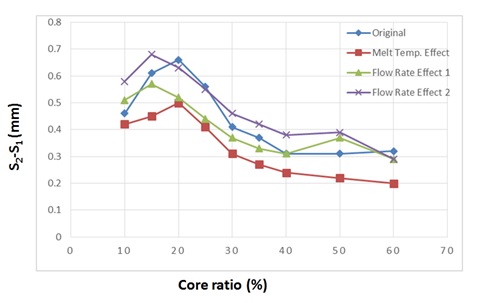

Per valutare la variazione di curvatura, la definizione di deformazione è mostrata in Fig. 2. Come mostrato nella figura, S0 è la lunghezza progettata originariamente. All'angolo A, quando S1 <S0, la deformazione è interna. All'angolo B, quando S2 <S0, anche la distorsione è interna.

S2-S1 indica l'andamento della deformazione di due bracci.

Fig. 1 Le dimensioni geometriche della parte

Fig. 2 Definizione della deformazione verso l'interno o verso l'esterno: (1) All'angolo A, quando S1 <S0, la distorsione è verso l'interno; (2) All'angolo B, quando S2 <S0, anche la deformazione è interna.

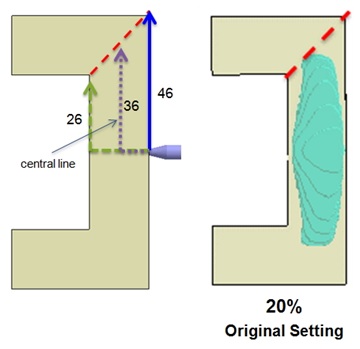

Sulla base dell'indagine precedente, il meccanismo di miglioramento delle deformazioni è dovuto ai criteri della distanza critica di penetrazione del nucleo (Fig. 3).

Mentre il nucleo attraversa la linea diagonale rossa, la deformazione può essere migliorata. In questo caso, la distanza di penetrazione centrale critica è di 36 mm. Significa che quando la distanza di penetrazione del nucleo centrale è superiore a 36 mm, la deformazione sarà migliorata.

Nella configurazione originale, quando il rapporto del nucleo è maggiore del 20% (la penetrazione del nucleo centrale supera i 36 mm), la qualità sarà migliorata in modo significativo.

Sulla base di questo, YunTech ha apportato le seguenti modifiche al progetto:

(1) Modificare il core ratio;

(2) Ridurre la temperatura del fuso; e

(3) Ridurre la portata del primo colpo.

Fig. 3 Il diagramma della distanza di penetrazione critica (la distanza dal gate alla linea diagonale)

Di conseguenza, con l'aiuto di Moldex3D, in YunTech sono riusciti a ridurre la deformazione da 0.792 a 0,378 millimetri (52,7% miglioramento significativo) aumentando il rapporto nucleo / pelle (Fig. 4).

Fig. 4 I risultati di S2-S1 in vari rapporti di base e fattori di controllo.

I Risultati

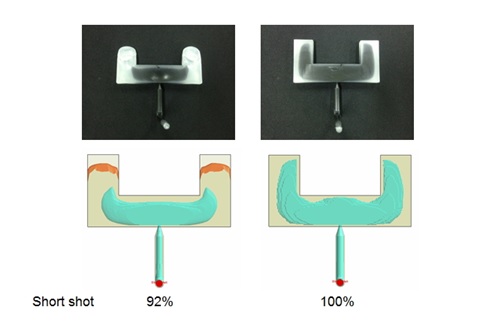

La simulazione con Moldex3D rende possibile la predizione del comportamento di penetrazione del nucleo per le applicazioni di co-iniezione e risolvere con successo i problemi di stampaggio.

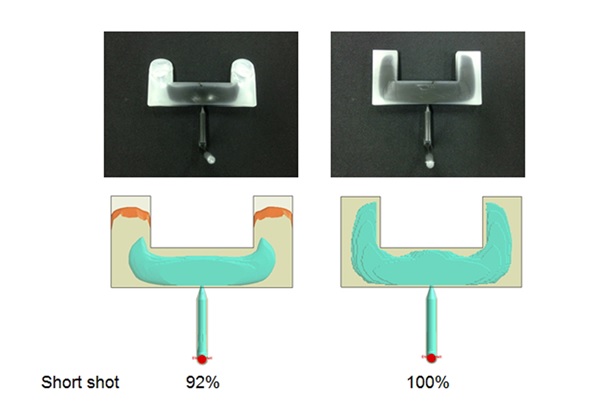

I risultati sperimentali dimostrano anche l'accuratezza di Moldex3D (figura 5).

Questo risultato apre la strada all'applicazione di YunTech nella produzione di prodotti composti con materiali diversi nel prossimo futuro.

Fig. 5 Il comportamento del fuso in simulazione è molto simile alla realtà.