Dongguan Keihin Engine Management System Co., Ltd. è una società di rilievo strategica a livello mondiale, consociata del gruppo giapponese Keihin.

Dopo anni di sviluppo, è diventata una grande leader internazionale con una produzione avanzata di attrezzature, un perfetto sistema di gestione e la produzione di componenti per la casa ed automobilistici di altissima qualità. (http://www.keihin-kdg.cn/about.htm )

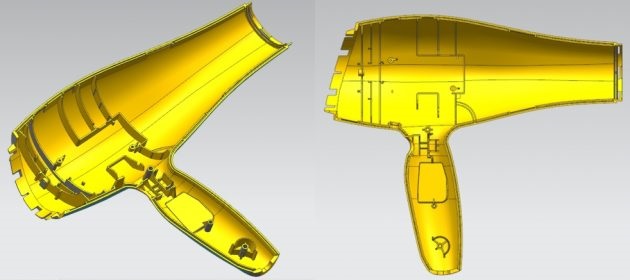

Fig.1 Progetto di un asciugacapelli

Premessa

Questo caso è descrive un prodotto elettrico per la casa, un asciugacapelli, costituito da due metà di alloggiamento e quindi garantire un corretto accoppiamento in fase di assemblaggio è fondamentale.

Gli alloggiamenti dei dispositivi interni del prodotto sono costituiti da PA66 cristallino, che può determinare una rilevante fluttuazione volumetrica.

Per ottenere una temperatura uniforme e ridurre la deformazione del prodotto, Dongguan Keihin ha sfruttato la Moldex3D ottenendo una migliore comprensione della correlazione tra distribuzione della temperatura e deformazione conseguente, ed aiutando a determinare le condizioni ottimali per creare parti di qualità elevata.

Fig.1 Il diagramma prodotto elettrico per utensili manuali di questo caso

Le sfide:

• Ottenere la migliore precisione dimensionale delle parti iniettate secondo le specifiche di progetto

• Ottenere la migliore distribuzione uniforme di temperatura sulla superficie

• Contenere al meglio la fluttuazione volumetrica indotta da PA66 semicristallino

• Controllare la distribuzione omogenea della cristallinità comprovata dal metodo tradizionale di prova e di errore

Le soluzioni:

Moldex3D ha permesso a Dongguan Keihin di raggiungere il miglior dimensionamento del del pezzo, fornendo simulazioni approfondite della temperatura delle parti, della cristallinità e della distribuzione dei livelli stabilizzati (frozen layers).

I benefici

• Ottenere la minima deviazione rispetto ai dati di progetto

• Ottenuto una uniforme distribuzione cristallina isotropica e della temperatura di massa nella direzione dello spessore delle parti

• Stabilizzare e minimizzare il ritiro del prodotto

• Aumentare il tasso di resa/produttività in fase di progetto del 20%, di processo del 30% e del 25% per l'assemblaggio

• Aumentare l'efficienza di produzione globale del 25%.

Argomento di studio

Questo caso tratta di un oggetto accoppiato che fa da sede ai componenti di un asciugacapelli.

La sua dimensione è di 334,7 x 315,0 x 71,2 mm; Lo spessore medio è di 2,0 mm. L'obiettivo, in questo caso, è quello di garantire che le due metà degli alloggi si uniscano perfettamente (coincidenza e planarità).

I valori attesi da lle specifiche di progetto erano le seguenti:

• La tolleranza del piano di accoppiamento è di ± 0,1 mm;

• La dimensione della struttura della nervatura ± 0,02 mm e la distanza tra il centro dello snap dovrebbe essere ± 0,05 mm.

• Il tasso di accettabilità dovrebbe superare il 98% (Part Quality Control);

• Il tasso di accettabilità in assemblaggio dei due componenti finiti deve superare il 95%(Process Quality Control).

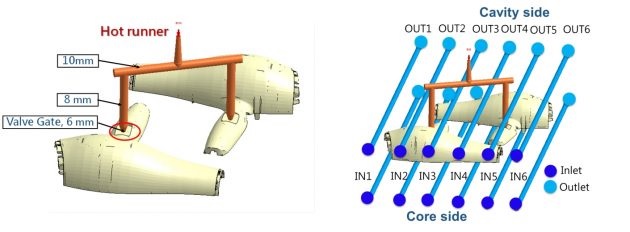

Keihin ha utilizzato Moldex3D eDesign per analizzare il disegno originale usando il metodo convenzionale di stampaggio ad iniezione.

I disegni del sistema di alimentazione e raffreddamento sono illustrati in Fig. 2.

Figura. 2 Il disegno del runner (a sinistra) e il layout del canale di raffreddamento (a destra)

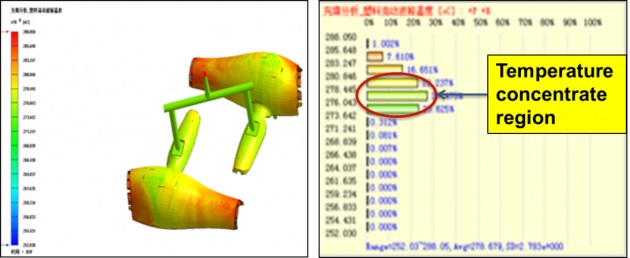

Il risultato della simulazione di Moldex3D della temperatura rivela l'efficienza in fase raffreddamento della superficie e la dispersione di calore (Fig. 3).

La distribuzione uniforme della temperatura può portare a una migliore cristallizzazione isotropica, il che significa un ritiro più uniforme, una relativamente bassa deformazione ed una migliore planarità.

Fig.3 La temperatura della fusione alla fine del riempimento – EOF End-Of-Filling

Il risultato del rapporto di “strato congelato” (frozen layer) mostra possibile criticità (Fig. 4). Questo avrebbe causato una resistenza di flusso diversa, e comunque superiore e idotto un maggior stress residuo.

Rapporto di “strato congelato” elevato significa che lo strato interno si mantiene fluido mentre lo strato superficiale è ormai stabilizzato.

Il risultato consiste in una post-contrazione durante la fase di raffreddamento, aumentando il rischio di fragilità nelle zone particolarmente critiche (es. linee di giunzione).

Lo stress residuo aggiunge criticità di cui bisogna tener conto in fase di utilizzo del dispositivo.

.jpg)

Fig.4 Il frozen Layer Ratio alla fine del riempimento - EOF

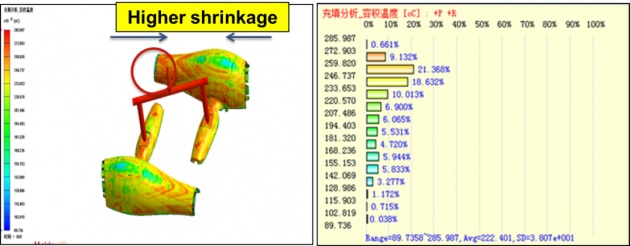

La Fig.5 mostra il risultato della temperatura globale della massa (la temperatura di fusione è di circa 233 ~ 260 ° C).

Si nota un elevato ritiro lineare nella direzione assiale causata dall’elevato calore residuo. Questo ritiro accompagna lo stress residuo elevato.

Quindi una vibrazione ad alta frequenza (tipica dell’utilizzo di un prodotto come l’asciugacapelli) porterebbe a rilascio dello stress e indurre la rottura nelle zone di particolare fragilità.

Fig.5 La temperatura alla fine del riempimento - EOF

Modificare le condizioni di stampaggio è uno dei percorsi più efficaci per ridurre la deformazione, nell’obiettivo di ottenere una temperatura uniforme e raffreddamento migliore. Pertanto, il team di progettazione ha deciso di modificare le seguenti condizioni di processo per garantire la qualità delle parti e l'accuratezza dimensionale.

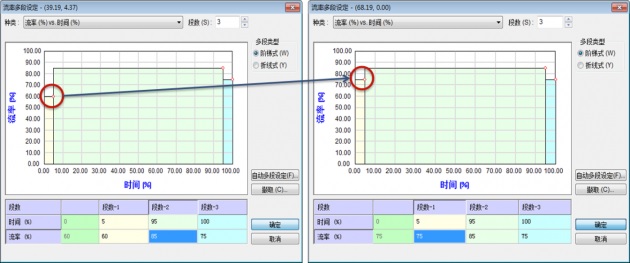

1) Aumentare la portata del primo tratto (60% → 75%) per creare un aumento indotto della temperatura del fuso e ridurre il rapporto di strato congelato (Frozen layer ratio) durante la fase di riempimento (Fig. 6).

Fig.6 Aumentare la portata dal 60% al 75%

2) Diminuire la temperatura dello stampo per aumentare il Frozen Layer Ratio della superficie della parte e “unificare” la portata in ogni direzione di spessore.

3) Diminuire la temperatura del fuso per ridurre la variazione cristallina della parte stampata.

4) Ridurre il tempo di raffreddamento per ridurre il tempo di trasferimento del calore tra la superficie del pezzo e lo stampo, con l’’obiettivo di ottenere la stessa velocità di raffreddamento nella direzione dello spessore delle parti.

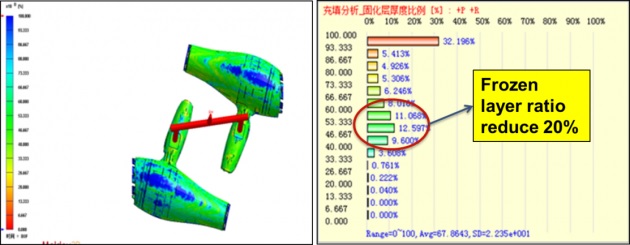

La Fig.7 mostra che il Frozen Layer Ratio è stato ridotto del 20% dopo l'ottimizzazione del processo rispetto al disegno originale.

Ciò contribuisce a garantire una maggiore uniformità nella sezione trasversale dell’area, rendendo migliore il comportamento della massa fusa e una velocità uniforme di raffreddamento

Durante la fase di riempimento, la massa fusa progredire con minori esitazioni, minore shear stress e raggiunge un tasso uniforme di raffreddamento.

Figura. 7 Frozen Layer ratio alla fine del riempimento.

Come mostrato in Fig.8, la temperatura media della massa, nel suo insieme, diminuisce dopo l'ottimizzazione del processo, rendendo il ritiro volumetrico più uniforme e stabile (2,2%)

Fig.8 La temperatura della massa fusa alla fine del riempimento

I Risultati

Attraverso l'analisi di Moldex3D, Dongguan Keihin ha potuto comprendere meglio ed in modo più efficace il comportamento della massa fusa, e la distribuzione della temperatura in fase di riempimento.

Gestire controllare il rapporto di strato congelato e le potenziali problematiche prima della produzione.

Di conseguenza, Il team dei progettisti è stato in grado di ottenere parametri di elaborazione ottimali per la cristallinità isotropica e stabilità di ritiro del materiale.

Rispetto al metodo di “prova, sbaglia e correggi” convenzionali, il software di simulazione in plastica Moldex3D fornisce una soluzione alternativa in modo più veloce, efficiente ed efficace, migliorando la resa del processo migliore del 30% in termini di produttività totale.

Per ulteriori informazioni info@moldex3d.it

(GN – Giugno 2017 , prt. 20170050)