Per garantire la massima qualità fotografica di una fotocamera, la copertina è tanto importante quanto l'obiettivo e deve soddisfare i criteri dimensionali, inclusa la rotondità.

Quindi il controllo della tolleranza relativa a difetti di ovalizzazione diviene imperativo.

In questo studio, la rotondità del copri-obiettivo in materiale rinforzato con fibre (FRP) deve essere migliorata esaminando più combinazioni e varianti delle condizioni del processo.

Moldex3D è stato scelto per la simulazione iterativa per trovare le impostazioni ottimizzate.

Seguendo il flusso e l'analisi delle fibre, il risultato del calcolo di Moldex3D sulla rotondità del prodotto è stato convalidato attraverso esperimenti.

I risultati mostrano che l'aumento della temperatura dello stampo può migliorare la rotondità e la fibra di vetro induce un effetto negativo sulla rotondità, perché il suo allineamento causerebbe un ritiro non uniforme.

Per ridurre l'impatto della fibra sulla rotondità del prodotto, il contenuto di fibre e la revisione del design del sistema di alimentazione (runners) vengono applicati e valutati attraverso la simulazione del processo di stampaggio.

Utilizzando Moldex3D, si ottiene la combinazione ottimizzata delle condizioni di processo, del contenuto di fibre e del design del sistema di alimentazione, si ottiene un significativo miglioramento alla rotondità del prodotto.

• Rotondità impropria del copri-obiettivo che porta alla distorsione della fotografia

• La fibra di vetro non ha potuto soddisfare i requisiti di accuratezza dimensionale come previsto

soluzioni

L’utilizzo delle soluzioni combinate di simulazione Moldex3D per ottenere una comprensione più approfondita di come ciascun parametro di elaborazione contribuisce alla rotondità del paraluce della telecamera e determina le condizioni ottimali per ottenere le migliori prestazioni del pezzo finito.

• Comprendere in che modo le condizioni di processo influiscono sulla rotondità del prodotto

• Migliora la rotondità di oltre il 35% attraverso le revisioni delle posizioni degli ugelli

Argomento di studio

Lo scopo di questo progetto è quello di trovare la migliore combinazione possibile di condizioni di processo per migliorare la rotondità del prodotto di copertura dell'obiettivo della telecamera (Figura 1).

Dopo aver ottimizzato le condizioni del processo, il team MAERC ricerca la migliore quantità di fibra di vetro contenuta nei diversi materiali plastici.

Fig. 1 Il prodotto di copertura dell'obiettivo della fotocamera

Moldex3D consente agli utenti di valutare le diverse condizioni di processo e ottimizzare i progetti dei prodotti con meno sforzo, tempo e costi.

In questo caso, si prevede che la fibra di vetro aggiunta alla plastica riduca il ritiro per una migliore rotondità di un prodotto.

Tuttavia, in molti casi reali, il materiale rinforzato con fibre non aiuta molto sull'accuratezza delle dimensioni e, spesso, sembra addirittura peggiorarlo.

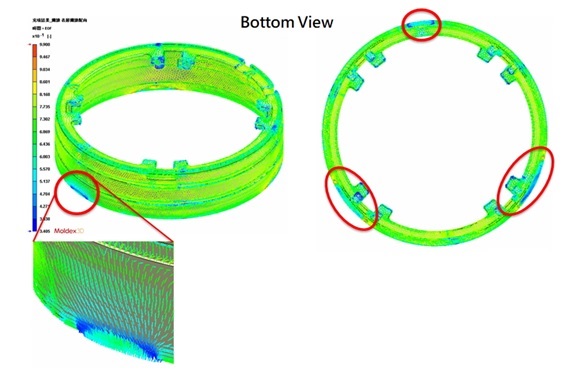

Secondo i risultati della simulazione di Moldex3D, l'allineamento delle fibre è principalmente verso la direzione assiale Z, che causerebbe un ritiro non uniforme e ha effetti negativi sulla rotondità.

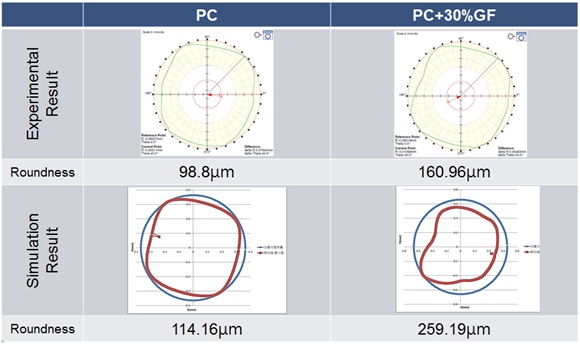

In Fig. 2, la simulazione e i risultati sperimentali hanno una consistenza elevata, ed entrambi mostrano che la rotondità è peggiore quando viene aggiunta la fibra di vetro.

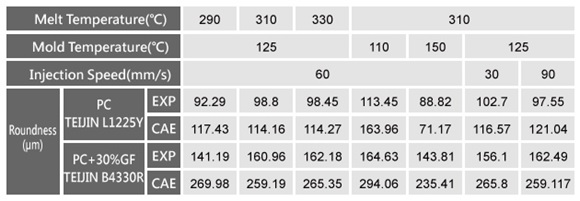

La tabella 1 mostra l'esame di variazione delle condizioni di processo sulla temperatura del fuso (290 ~ 310 ℃), la temperatura dello stampo (100 ~ 150 ℃) e la velocità di iniezione (30 ~ 90 mm / s).

Come mostrato, la temperatura del fuso e la velocità di iniezione hanno effetti minori nella rotondità finale, mentre temperature più elevate dello stampo possono contribuire in modo significativo a ridurre i valori di ovalizzazione, il che significa una migliore rotondità.

Tabella1 L'esame di variazione delle condizioni di processo

In Fig. 3, la fibra si allinea con la direzione del flusso (Z-assiale). Ciò provocherebbe un restringimento non uniforme ed è la causa principale di elevata ovalizzazione.

Fig. 3 La fibra si allinea con la direzione del flusso (Z-assiale).

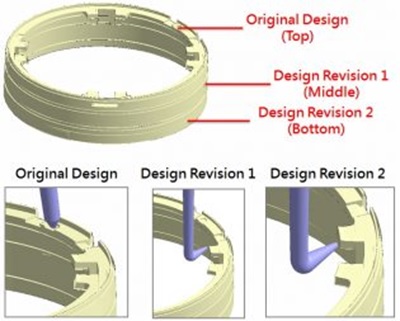

Al fine di migliorare il bilanciamento del flusso, MAERC ha apportato modifiche di progettazione sulle 3 posizioni dei gate (Fig. 4).

Si suppone che il design rivisto abbia le parti spesse e sottili riempite simultaneamente in modo che la rotondità indotta dalla fibra possa essere migliorata.

Fig. 4 Le 3 posizioni dei gates sono riviste nelle modifiche di progetto.

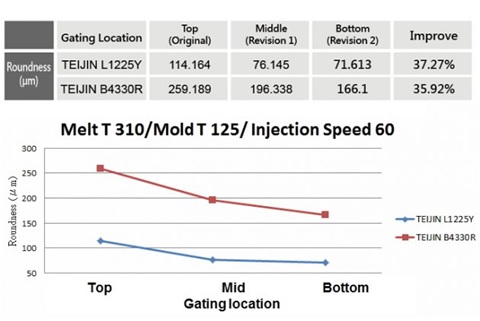

Dopo la modifica del progetto, la rotondità di entrambi i materiali (PC e PC + 30% GF) è stata migliorata di oltre il 35% come mostrato nella Tabella 2.

Tabella 2 Le revisioni della posizione dei gates determinano una migliore rotondità.

Attraverso questa indagine, MAERC ha scoperto che la fibra di vetro non può migliorare la rotondità di questo copri-obiettivo.

In questo processo, i risultati della simulazione di Moldex3D sono stati verificati affidabili e altamente coerenti con i risultati sperimentali.

Pertanto, Moldex3D può essere uno strumento utile per indagare ulteriormente sui problemi di sbilanciamento del flusso incontrati in questo caso.