Analisi numerica sull’efficienza nell’utilizzo di materiali con contenuti di fibre al carbonio lunghe

Ref. Tseng H-C, Chang R-Y, Hsu C-H. Numerical predictions of fiber orientation and mechanical properties for injection-molded long-carbon-fiber thermoplastic composites. Polymer Composites 2017, First Published, http://onlinelibrary.wiley.com/doi/10.1002/pc.24403/abstract --> Authored by Ivor Tseng

I materiali termoplastici rinforzati con fibre di carbonio lunghe (LCFRT) sono diventati un punto di interesse fondamentale nell’industria automobilistica poiché soddisfano i requisiti di leggerezza, di sicurezza, di resistenza alla fatica e di durata.

Le caratteristiche meccaniche e le prestazioni di materiali termoplastici a contenuto di fibre di carbonio sono superiori a quelle del vetro o delle fibre naturali.

In pratica, una tipica struttura in laminato, nucleo a guscio, viene investigata per parti in FRT stampate ad iniezione.

L'orientamento anisotropico delle fibre lunghe influenza fortemente le proprietà meccaniche potenziate di un prodotto FRT. Tuttavia, la previsione dell'orientamento anisotropico rappresenta una sfida in ambiente fibre lunghe e/o con concentrazioni più elevate di fibre.

Finora, sono stati fatti solo alcuni tentativi per sondare i cambiamenti dell'orientamento delle fibre per vari materiali compositi in fibra dal punto di vista della simulazione numerica.

Due matrici polimeriche, polipropilene (PP) e poli-ammide 6,6 (PA66), vengono considerate in questo studio.

I materiali di interesse sono compositi termoplastici rinforzati a fibra di carbonio (LCF) lunghi, con il 50% in peso di LCF / PP e il 50% in peso di LCF / PA66.

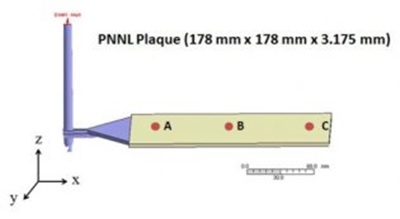

La placca con iniezione sul lato (end-gated) di riempimento dello stampo è illustrata in Fig. 1.

Le dimensioni della placca erano 178 mm x 178 mm x 3,15 mm.

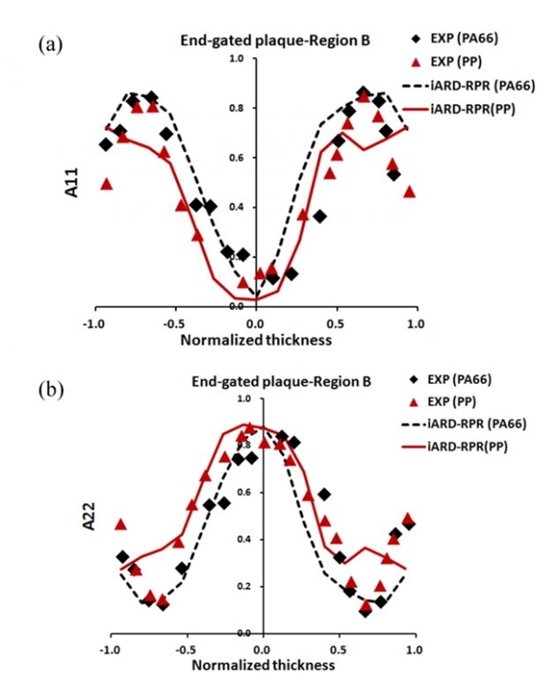

Diversamente dal metodo passato, il nuovo modello di Moldex3D iARD-RPR ha solo tre parametri per prevedere con precisione l'orientamento delle fibre nella simulazione dello stampaggio a iniezione. La Fig. 2 mostra la distribuzione dell'orientamento della fibra attraverso lo spessore al centro della placca del PNNL (Pacific Northwest National Laboratory) (Regione B, al centro della placca) per 50wt% LCF / PP e 50% LCF / PA66.

Nel complesso, i risultati predittivi di iARD-RPR hanno abbinato molto bene i dati sperimentali.

Fig. 1 Placca PNNL con tre punti/regioni di misura

Fig. 2 Confronto tra il 50% in peso di LCF / PA66 e il 50% in peso di compositi LCF / PP con i dati sperimentali PNNL e le curve iARD-RPR per i componenti di orientamento, (a) A11 e (b) A22, attraverso lo spessore normalizzato nella Regione B misurato nella placca con gate di iniezione sul lato (end gate).

Il software di modellazione dei materiali micromeccanici, Digimat-MF (MSC Software e ingegneria e-Xstream), basato sullo schema di omogeneizzazione del campo medio Mori-Tanaka, è stato utilizzato per calcolare le prestazioni meccaniche dei materiali compositi termoplastici rinforzati con fibre.

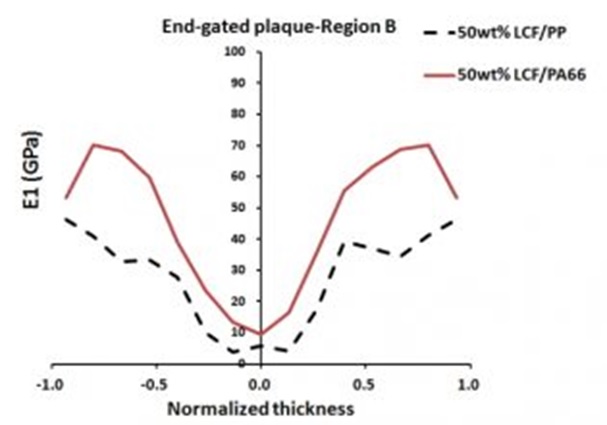

Sulla base dei dati di orientamento della fibra previsti, abbiamo applicato Digimat-MF per ottenere il modulo di flusso E1.

Di conseguenza, la distribuzione del modulo attraverso lo spessore normalizzato è presentata in Fig. 3.

Fig. 3 La distribuzione E1 del modulo di trazione previsto attraverso lo spessore normalizzato nella regione B misurata nella placca (end gate sul lato) per vari materiali compositi in fibra, 50% in peso di LCF / PP e 50% in peso di LCF / PA66.

Abbiamo anche fatto un confronto del modulo E1 per verificare una second situazione: 50wt% LCF / PA66> 50wt% LCF / PP.

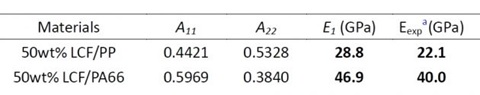

Il valore del modulo E1 mediato dallo spessore è elencato nella Tabella 1 e confrontato con i dati sperimentali.

(*) Web Page of PlastiComp Technical Data Sheet.

Tabella 1. I componenti del tensore di orientamento mediato dallo spessore (A11 e A22) e i moduli di trazione (E1) nella regione B della placca terminale per materiali diversi con il valore cumulativo sperimentale del modulo di trazione (E-exp).

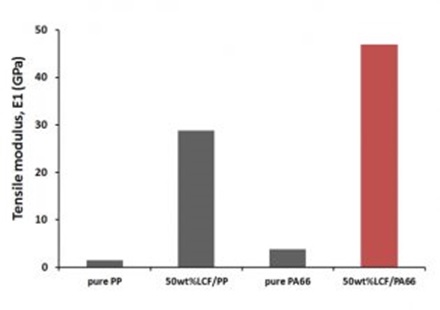

Approssimativamente, il valore E1 previsto è soddisfatto. Con l'aggiunta della stessa concentrazione di fibre del 50% in peso di LCF, le prestazioni di rinforzo per il composito PA66 sono più efficaci del composito in PP, come mostrato in Fig. 4.

Fig. 4 Grafico a barre del modulo di trazione predittivo confrontato con materiali compositi LCFRT, dati sperimentali di PP puro e PA66 puro.

In sintesi, una previsione accurata dell'orientamento delle fibre è ora disponibile nella simulazione integrativa del calcolo Moldex3D (modello numerico iARD-RPR) e Digimat-MF per i prodotti LCFRT utilizzati nell’industria automobilistica, ma non solo, offrendo una resistenza strutturale elevata e uno strumento di predizione (Moldex3D) affidabile nei risultati della simulazione.

Poiché la complessità della geometria della progettazione di parti di alta qualità implica vari cambiamenti nella direzione del flusso, l'inclusione di nervature e le variazioni nello spessore e nei fori, scoprire come determinare i parametri ottimali del modello di orientamento della fibra è un obiettivo critico per ricerca in corso e futura.

Dr. Huan-Chang (Ivor) Tseng è Program Manager presso la divisione R & D di CoreTech Systems (Moldex3D).

Ivor Tseng ha conseguito un dottorato presso la National Chiao Tung University, Taiwan.

Si è specializzato nella reologia dei polimeri, nel trattamento dei materiali compositi polimerici e nella simulazione molecolare.

Il suo nuovo modello numerico teorico, "Metodo e supporti leggibili da computer per determinare l'orientamento delle fibre in un fluido", ha ricevuto il brevetto degli Stati Uniti.

Il suo documento intitolato "Un tensore oggettivo per predire l'orientamento anisotropico delle fibre nelle sospensioni concentrate" è stato anche pubblicato da Journal of Rheology®, una delle pubblicazioni più importanti in Reological Fundamentals of Polymer Processing.

Articolo originale :

http://www.moldex3d.com/en/newsletter/new-numerical-investigation-of-the-reinforcement-efficiency-of-long-carbon-fiber-composites

(MDXITA . prt 20180212_ Giorgio Nava )