La fase di annealing o ricondizionamento, o ricottura, è una parte cruciale del processo di stampaggio delle materie plastiche.

I polimeri semicristallini generalmente cambiano proprietà fisiche quando sono riscaldati a temperature elevate ma inferiori al punto di fusione.

Questi cambiamenti sono legati alle alterazioni della struttura morfologica e indicano che in molti casi che il campione non è in uno stato di equilibrio termodinamico, il prodotto ha forti tensioni interne e quindi può mostrare una certa fragilità.

Quindi il ricondizionamento (annealing) comporta una riorganizzazione della struttura amorfo-cristllina, riportando l’oggetto stampato in una migliore condizione di riducendo lo stress residuo all’interno del pezzo o, quando possibile, eliminando le tensioni interne e l’energia libera.

La fase di annealing o ricondizionamento, o ricottura, è una parte cruciale del processo di stampaggio delle materie plastiche.

Il processo di ricottura riscalda il materiale e lo mantiene a una temperatura specifica per un certo periodo, quindi si raffredda lentamente.

Lo scopo principale è alleviare lo stress residuo. La ricottura viene anche applicata per aumentare la duttilità del materiale e la tenacità del prodotti e generare una microstruttura diversa , più accomodante per le esigenze.

Moldex3D Stress consente agli utenti di osservare i comportamenti di deformazione del prodotto durante il processo di ricottura in un forno caldo.

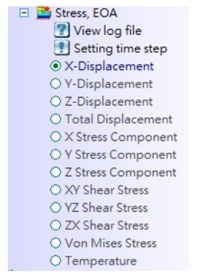

La simulazione della ricottura fronisce quindi i risultati di spostamento, Von Mises Stress, Shear Stress e i risultati di distribuzione della temperatura in base ai risultati del calcolo di deformazione. (Fig. 1)

Fig. 1 Elenco dei risultati dell'analisi all’EOA (End-Of-Annealing)

Nella versione Moldex3D R17, la simulazione della ricottura considera anche l'effetto della fibra sulla deformazione della geometria in modo da ottenere un risultato più accurato.

La simulazione considera quindi anche l’effetto dovuto alla presenza di fibra ed al suo orientamento.

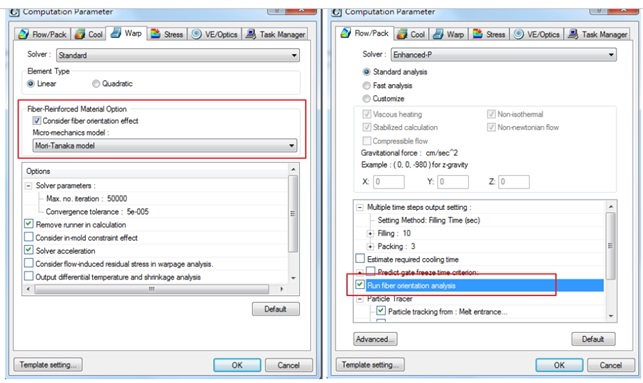

Passaggio 1: accertarsi che le opzioni Esegui analisi dell'orientamento della fibra siano abilitate nella scheda Flusso / Pacchetto (Risolutore avanzato o Risolutore standard) e nella finestra di comando: Deformazione parametro di calcolo.

Fig. 2 Impostazione dei parametri di calcolo della scheda Flusso, Impaccamento e Deformazione

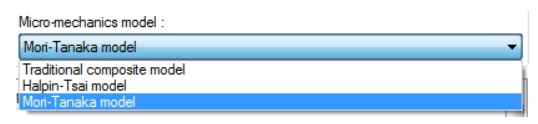

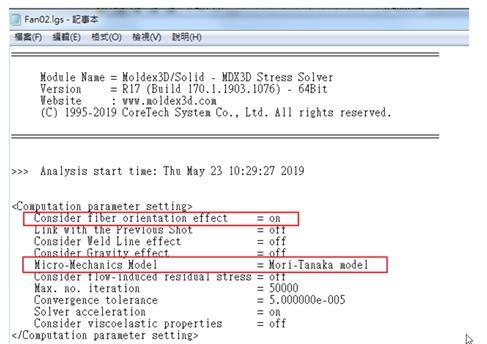

Passaggio 2: il modello di Micro-meccanica predefinito è il modello Mori-Tanaka, ma gli utenti possono scegliere altri modelli se necessario. Il modello di Micro-meccanica della simulazione di ricottura segue l'impostazione della finestra di deformazione (Warp Page) e il tipo di modello può essere verificato dalla funzione nel file log.

Fig. 3 Nella selezione del modello di Micro-meccanica sono disponibili tre modelli

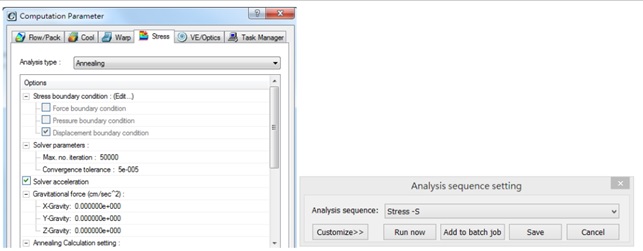

Passaggio 3: nella scheda stress, selezionare il tipo di analisi come Annealing. Quindi, eseguire l'analisi Stress-S al termine della simulazione della sequenza di analisi standard completa(CFPCW).

Fig. 4 Impostazione di annealing e avvio dell'analisi dello stress

Nota: gli utenti possono ricontrollare il file di registro (* .lgs). Registra le impostazioni sincronizzate con la simulazione Warp. (* .Lgw)

Fig. 5 Le informazioni di ricottura del file di registro dello stress

Argomento di studio

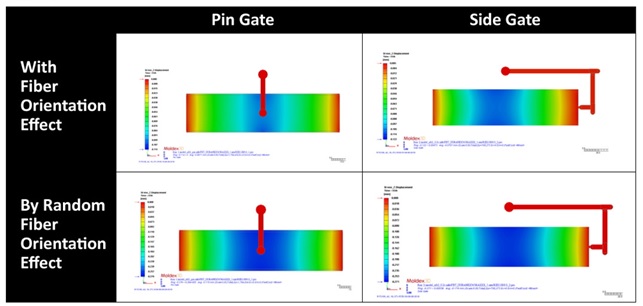

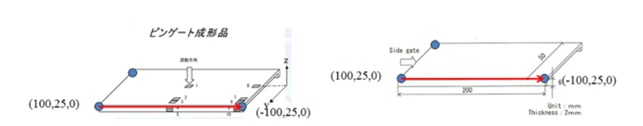

Due piastre di campionamento, una porta perno e una porta laterale vengono confrontate considerando l'effetto Orientamento fibra e tenendo conto dell'orientamento Casuale (Random) della fibra.

Gli utenti possono ottenere il risultato di spostamento Z al termine della simulazione di ricottura (EOA End-Of-Annealing) come mostrato nella Tabella 1.

La deformazione finale di considerare l'effetto dell'orientamento della fibra è diversa dalla considerazione dell'orientamento casuale della fibra sia nelle piastre del perno che nella piastra laterale.

Tabella 1 Confronto tra due tipi di piastre con orientamento Fibra e orientamento Casuale Fibra (Random Fiber)

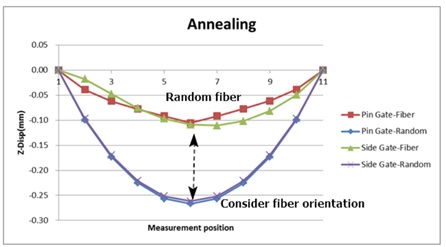

La Fig. 6 mostra le curve rilevate dai nodi di misura lungo la direzione e la posizione della freccia rossa. Mostra che l'orientamento della fibra ha un effetto significativo sulla deformazione durante il processo di ricottura.

Fig.6 Rilevamento dello spostamento Z lungo il percorso specificato