POLITECNICO DI TORINO

POLITECNICO DI TORINO

Collegio di Ingegneria Chimica e dei Materiali Corso di Laurea Magistrale in Ingegneria dei Materiali

"Analisi del processo di incapsulamento di un chip elettronico mediante l’utilizzo del software Moldex3D "

Candidato: Eugenia Virgilio

Relatori: prof. Alberto Frache prof.ssa Rossella Arrigo Co-relatore: Ph.D. Marco Rovitto

Questa tesi sperimentale discute l’ottimizzazione del processo di incapsulamento di un chip elettronico mediante l’ausilio di un software, Moldex3D, appartenente alla categoria CAE (acronimo di “computer-aided engineering”, in italiano ingegneria assistita da computer), a cui appartengono le applicazioni software realizzate per agevolare la risoluzione di problemi tecnologici mediante il calcolo numerico.

In particolare, questo software permette ai progettisti di simulare numerosi processi di stampaggio, di ottimizzare il design di un prodotto e la sua realizzabilità.

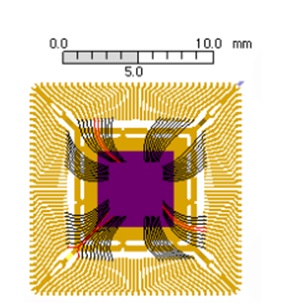

In primo luogo, nell’ambito di questo lavoro di tesi, è stata realizzata una caratterizzazione reologica del materiale incapsulante utilizzato dall’azienda STMicroelectronics per la produzione di un chip elettronico di tipo QFP, acronimo di Quad Flat Package.

L’analisi reologica, condotta presso il laboratorio del Politecnico di Torino, ha consentito di ottenere informazioni sulla viscosità complessa del materiale in esame, sollecitato a deformazione e frequenza costanti al crescere della temperatura.

Successivamente, a partire dalle informazioni presenti sulla scheda tecnica del materiale ed utilizzando il modello teorico di Cross Castro Macosko, consigliato dal produttore per la caratterizzazione reologica del materiale, è stata ricavata una curva teorica viscosità complessa-temperatura.

Inoltre, si è ricavata, su base sperimentale, la correlazione esistente tra grado di polimerizzazione (α) e temperatura, ottenuta a seguito di un’elaborazione numerica effettuata a partire dai risultati di una prova di calorimetria a scansione differenziale.

La caratterizzazione reologica ha consentito di individuare delle differenze significative tra la curva sperimentale e quella ottenuta mediante l’utilizzo del modello teorico, legate tanto alla morfologia della curva quanto ai valori di viscosità registrati, che sono risultati essere superiori nel caso della curva sperimentale.

Il confronto tra le due curve è mostrato in Figura 1.

Figura 1: Confronto tra la curva temperatura-viscosità complessa ottenuta per via sperimentale mediante una prova condotta con una rampa di temperatura di 5 ˚C/min e shear rate pari a 1 s-1 e la medesima curva costruita sulla base del modello teorico di Cross Castro Macosko a partire dai dati presenti sulla scheda tecnica del materiale fornita da produttore.

I valori di viscosità sono stati omessi per ragioni di confidenzialità.

Dopo aver valutato l’influenza dei parametri caratteristici del modello sulla morfologia della curva teorica elaborata, con un metodo “trial and error” e modificando i parametri di fitting del modello, si è elaborata una curva teorica congruente a quella sperimentale.

Seguendo questo approccio non è stato possibile perseguire l’obbiettivo desiderato.

E’ stata quindi stata elaborata una curva che fosse il più possibile affine per valori di viscosità, pendenza e morfologia a quella ottenuta sperimentalmente.

In seguito, mediante l’utilizzo del software Rhinoceros3D, è stata realizzata un’operazione di meshing del modello dello stampo del chip, necessaria nella successiva fase di simulazione del processo di stampaggio da realizzare con il software Moldex3D.

Utilizzando i parametri di processo utilizzati dall’azienda per lo stampaggio del chip in esame, sono state effettuate due simulazioni: nella prima si è scelto di utilizzare, come materiale incapsulante, il materiale standard, inserendo, all’interno dell’interfaccia del software, i dati raccolti dalla scheda tecnica del materiale fornita dal produttore; nella seconda è stato utilizzato il materiale di cui si sono modificati i parametri di fitting relativi al modello di Cross Castro Macosko, nominato con l’acronimo FitCCM.

Dai risultati delle simulazioni si è evinto che le modifiche condotte sul materiale FitCCM abbiano influito sul riempimento dello stampo, raggiunto solo per il 69.2% del totale.

Pertanto, per il materiale FitCCM si è scelto di modificare i parametri di processo così da riuscire a raggiungere, come risultato della simulazione, il totale riempimento dello stampo.

Dall’analisi dei risultati, è risultata evidente la correlazione esistente tra i valori di viscosità superiori del materiale FitCCM, rispetto al materiale standard, e i valori più elevati della resistenza fluidodinamica.

In aggiunta, è stata individuata una correlazione tra la viscosità e il verificarsi del fenomeno dello spostamento dei fili all’interno dello stampo, noto come “wire sweep”: le sezioni del modello in cui si sono registrati valori di wire sweep elevati hanno sperimentato valori di resistenza fluidodinamica maggiore corrispondenti a valori inferiori di distanze minime calcolate tra fili adiacenti.

Inoltre, si è osservato che i fili in corrispondenza dei quali si è registrato il massimo valore di wire sweep risultano aver testimoniato anche la criticità del crossover (fenomeno secondo il quale si ha il contatto tra due fili del chip adiacenti) con entità maggiore nella simulazione il cui materiale presenta valori di viscosità superiori.