NFU - Progettazione, verifica e ottimizzazione dei parametri di stampaggio di cestello rotondo di grandi dimensioni

National Formosa University - Jui-Chang Lin, Po-Yen Lin, Zong-Hong Xie

Premessa

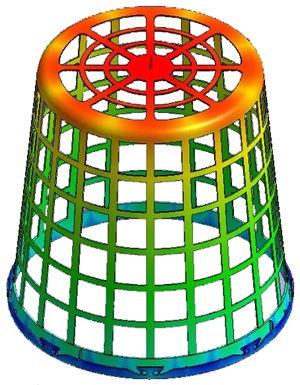

L’obiettivo era sviluppare e stampare in modo ottimale un grande cestello sferico.

Il cestello deve avere una capacità di carico massima di 35 kg e l'obiettivo del progetto è utilizzare la minima quantità di materiale, mantenendo le caratteristiche di resistenza meccanica, al minor costo. Pertanto, il progetto è costituito da fasi:

•Un progetto basato sulla progettazione CAE per creare un disegno strutturale con volume minimo di base. L'obiettivo del design della struttura cava mira ad avere la nervatura più piccola e sottile.

•Verificare e correggere la presenza di difficoltà di riempire il pezzo e esitazioni nel fluire del materiale, che possono creare stress nel materiale e quindi un contributo di fragilità localizzata. Lo stesso vale per le linee di saldatura sulla sua resistenza e creare un progetto con i parametri di stampaggio ottimizzati.

•Corredare l’analisi fluidodinamica di un’analisi strutturale meccanica

•Completare la prova di fabbricazione e struttura finale dello stampo del prodotto.

L’obiettivo è stato raggiunto in questo studio.

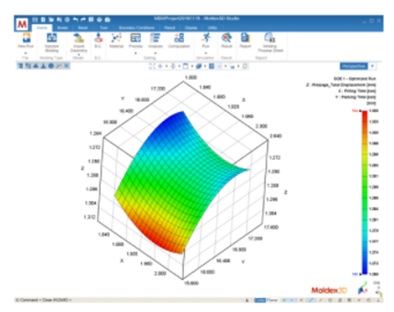

E’ stato utilizzato Moldex3D BLM e l’ambiente esperto Moldex3D DOE Design-Of-Experiment per ottenere i risultati ottimizzati

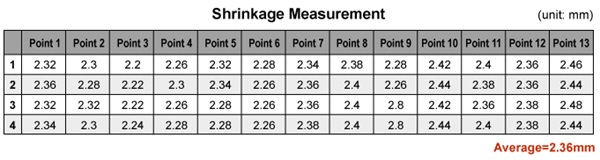

La riduzione dello spessore nella sezione trasversale del cestello e il progetto con parametri ottimizzati sono stati utilizzati come funzione oggettiva. Il modello è stato corretto per tenere sotto controllo il ritiro volumetrico e la deformazione conseguente.

Inoltre, si è analizzato e simulato la capacità portante e la resistenza meccanica del prodotto con il sistema di analisi strutturale meccanica Abaqus a cui si sono passati i dati finali della simulazione.

Si è verificata la differenza con il prodotto originale per condurre una verifica costante in base ai risultati sia della fase di riempimento sia di impaccamento della cavità.

In base al progetto ottimizzato, lo spessore nella sezione trasversale del cestello sferico è stato ridotto da 3 mm a 2,5 mm e la sua capacità di carico garantita è di 35 kg, come da specifica.

Anche il valore del ritiro volumetrico e le deformazioni sono stati significativamente ridotti per raggiungere l'obiettivo di un design ottimale.

La sfida

•L'obiettivo del progetto è ridurre il 15-20% del volume originale e ridurre la larghezza della nervatura da 3 mm a 2,5 mm

•Il requisito di ridurre le dimensioni della sezione trasversale è stato soddisfatto per ridurre costi e tempi, essendo il volume di produzione molto elevato

•E’ stato utilizzato il metodo Taguchi (modulo esperto Moldex3D DOE) per trovare i parametri ottimali dello stampaggio a iniezione e migliorato il rischio di esitazioni o mancati riempimenti del prodotto; ridotto i valori di deformazione e ritiro volumetrico

Soluzione

Abbiamo utilizzato il modulo di stampaggio a iniezione del metodo Moldex3D e Taguchi per ispezionare al meglio i contributi alla deformazione.

Modello e parametri di stampaggio sono stati modificati in modo congruente per ridurre il volume del 15%-20%.

Si sono quindi trovate le migliori condizioni per garantire ottime condizioni di stampaggio, minimizzando deformazione, tempi e costi conseguenti.

Benefici

•Viene soddisfatto il requisito di ridurre lo spessore della sezione trasversale del prodotto ottimizzato.

•E’ stata eliminata la problematica della difficoltà di riempimento della cavità

•Ridotto al minimo la presenza di esitazioni nel fluire del materiale con conseguente riduzione del livello di stress interno del materiale e fragilità nelle zone individuate come critiche (modifica del design)

•Lo spessore della nervatura nel cestello sferico è stato ridotto da 3 mm a 2,5 mm e la sua capacità di carico è di 35 kg garantita.

•Il volume e la massa della parte stampata si sono ridotti del 22,75%

•Il tasso massimo ritiro volumetrico è ridotto dal 10,557% al 9,436% e la deformazione dall'11% all’ 8% nel design modificato rispetto al design originale

•Il massimo valore di spostamento della deformazione è stato ridotto da 8,063 mm a 6,29 mm.

•la deformazione totale è stata ridotta del 28,1%

!obiettivo raggiunto!