Perché un processo a variazione termica (Variotherm Process? Quali sono i vantaggi? Quali sono le problematiche che possono essere risolte?

Nel processo di stampaggio ad iniezione, lo strumento di gestione e controllo della temperatura è un fattore importante, se non fondamentale, nel raggiungimento di risultati validi con componenti di alta qualità.

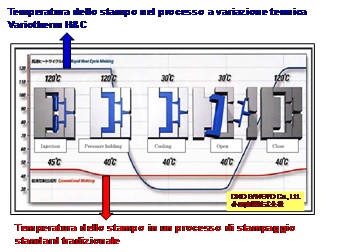

L’utilizzo programmato del calore nel ciclo di stampaggio migliora significativamente l'aspetto della superficie dei pezzi stampati ad iniezione, in particolare con materiale ad alto contenuto di fibre, ma non solo. In un sistema di questo tipo il livello di temperatura nei condotti viene portato anche ad oltre 200 °C (vapore o altro fluido), per il periodo di Fill+Pack, poi ci si riporta in modalità standard per il raffreddamento (Cool), per poi eventualmente passare ad una fase2 di riscaldamento per stabilizzare la parte prima dell’apertura dello stampo (annealing,

vedi approfondimento a parte)

Una panoramica del processo di riscaldamento/ raffreddamento indica il ciclo di temperatura relativa al ciclo di iniezione. Iniezione inizia alla "temperatura permesso".

L’utilizzo del processo Heat&Cool permette di ottenere una migliore aspetto superficiale, ridurre gli aspetti meccanici ed eliminare i problemi estetici dovuti alle linee di giunzione, ed altri inconvenienti come le rigature sulla superficie dovuti allo scorrimento del materiale fuso, i risucchi dovuti alle tensioni di densità del materiale e alla differenza di temperatura in fase di raffreddamento o stabilizzazione dello stampo, l’evidenza delle fibre in superficie, ecc.

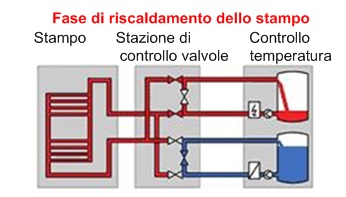

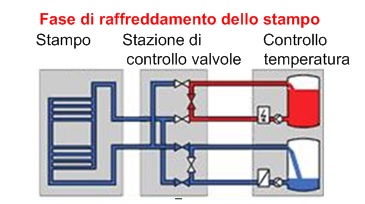

Sopra vediamo un semplice esempio di applicazione di un regolatore della temperatura dell'acqua che può sia riscaldare e raffreddare uno stampo di iniezione all'interno di un singolo ciclo.

Il processo a Variazione Termica (H&C) migliora la qualità della superficie, elimina o riduce al minimo le linee di giunzione (più alta temperatura in fase di contatto e migliore angolo di contatto), lo stress residuo nel materiale viene ridotto, così pure la forza di chiusura dello stampo necessaria a garantire un perfetto processo, come una più bassa pressione per garantire il corretto riempimento e scorrimento del materiale sulle superfici di contatto della cavità (in particolare in presenza di forti variazioni di spessore o pareti particolarmente sottili).

Il progetto dello stampo deve ovviamente tener conto di queste nuove specifiche di ciclo e quindi una struttura completa e più articolata di riscaldamento e raffreddamento dello stampo, un allungamento del ciclo totale, un progetto nuovo dello stampo nel suo insieme, un sistema di controllo a commutazione per passare dalle fasi caldo/freddo/caldo ecc.