Controllo della precisione dimensionale di un tappo a vite in plastica con la simulazione Moldex3D

Università di tecnologia chimica di Pechino

La Beijing University of Chemical Technology (BUCT) è un'università di alto livello che mira a sviluppare il talento chimico all'avanguardia della scienza e della tecnologia. L'università è stata fondata nel 1958 e precedentemente nota come Beijing Institute of Chemical Technology.

(Fonte: https://www.buct.edu.cn/ )

Sommario

I contenitori realizzati con materiali compositi a base di polimeri presentano molti vantaggi.

Sono privi di sostanze tossiche, durevoli, conformi alle norme igieniche e altamente resistenti a perdite, corrosione e sostanze chimiche.

Pertanto, le loro applicazioni possono essere trovate in vari settori.

In questo caso, il contenitore di stoccaggio è realizzato in materiali compositi ed è costituito da un corpo contenitore e da un tappo a vite.

La dimensione della filettatura del tappo a vite è fondamentale per la qualità e le prestazioni della parte e il progetto del sistema di alimentazione (Runners e Gates) ha un impatto significativo sulla dimensione e sulla tenuta della filettatura.

I dottorandi dell'Università di tecnologia chimica (BUCT) di Pechino hanno utilizzato Moldex3D per studiare più progetti di sistema di alimentazione (tipo, forma, numero e dimensioni) per soddisfare tolleranze dimensionali ristrette

L’obiettivo della simulazione

•Raggiungere le tolleranze più strette richieste per l'assemblaggio e la prevenzione delle perdite (garanzia di tenuta)

•Ridurre al massimo l’alto tasso di scarto di oltre il 90%

Soluzioni

Utilizzo del pacchetto avanzato Moldex3D BLM per valutare i progetti di gating e per migliorare la deformazione ed evitare costose rilavorazioni dello stampo

Benefici

- Progettazione delle parti, sistema di guide e parametri di processo ottimizzati

- Miglioramento del ritiro e della deformazione delle parti

- Specifiche di progettazione raggiunte e accuratezza dimensionale precisa Riduzione del tasso di scarto dal 90% al 5%

Argomento di studio

Il tappo del contenitore (Fig. 1) in questo progetto ha un design con filettatura a vite NPSM (National Pipe Straight Mechanical) da 2,5 pollici e l'obiettivo è quello di definire la miglior forma e dimensione per soddisfare i requisiti di tolleranza.

Nel frattempo, lo strumento di simulazione doveva permette di definire un vero e proprio protocollo di utilizzo del sistema di simulazione, ovvero una pratica procedura operativa standard come obiettivo a lungo termine delle linee di prodotti.

Fig. 1 La geometria del tappo

La geometria della filettatura della vite è complessa e richiede un'elevata precisione.

Moldex3D fornisce una vera modellazione e risolutori mesh 3D BLM che aiutano gli specialisti CAE a eseguire direttamente l'analisi nel software di simulazione 3D senza semplificazione o compromessi particolari.

Il sensor node (o nodo di misura) è una funzione utile che aiuta a estrarre i dati di spostamento dai risultati della simulazione della deformazione per la parte critica della filettatura della vite.

Oltre al progetto originale, si sono proposti altri cinque progetti di sistema di alimentazione.

Le modifiche al progetto riguardano i numeri, i tipi e le posizioni dei gates.

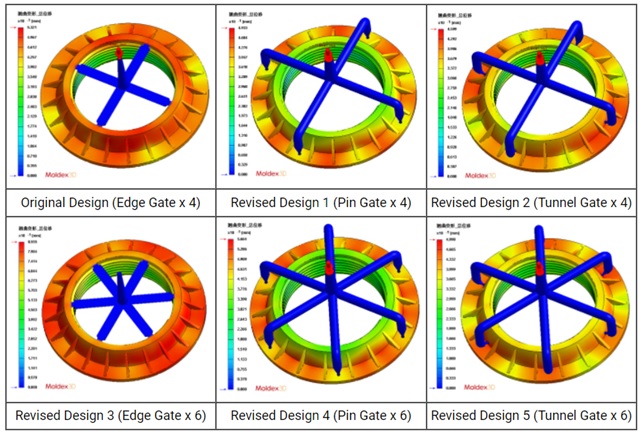

I nodi di misura sono stati pre-posizionati sul modello meshato (Fig. 2) per verificare lo spostamento e l'esame dimensionale dopo aver ottenuto i risultati dell'analisi.

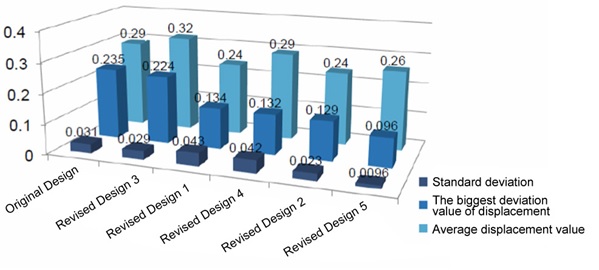

Secondo i risultati dell'analisi (Fig. 3), la distribuzione complessiva del ritiro con il modello a 6 porte è la più uniforme, ovvero l’utilizzo di più port porterà a un ritiro più uniforme e una migliore rotondità (ovalizzazione minima).

Fig. 2 Modello mesh con nodi di misura Design originale (Edge Gate x 4) Design rivisto 1 (Pin Gate x 4) Design rivisto 2 (Tunnel Gate x 4) Design rivisto 3 (Edge Gate x 6) Design rivisto 4 (Pin Gate x 6) Design rivisto 5 (Tunnel Gate x 6)

Fig. 3 Risultati dello spostamento della deformazione di diversi modelli di gate

Moldex3D fornisce un'ampia gamma di strumenti di simulazione che consentono agli utenti di confrontare e valutare la qualità di diversi progetti di parti.

Secondo i risultati della simulazione (Fig. 4), il progetto a 6 gate ha una deformazione inferiore rispetto al design a 4 gate.

Per quanto riguarda il tipo di gate, il gate a tunnel mostra uno spostamento inferiore rispetto ad altri due tipi di gates.

Pertanto, il modello a 6 gates e con forma a tunnel è la migliore tra tutti i modelli analizzati.

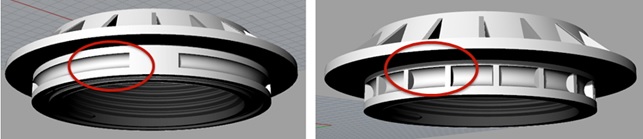

Inoltre, la modifica del design della struttura viene applicata alla parte (Fig. 5) e il risultato della deformzione (Fig. 6) mostra che il ritiro della parte diventa più uniforme e può soddisfare tutti i requisiti delle specifiche e rientrare nelle tolleranze richieste.

Fig. 4 Confronto dei risultati di spostamento del nodo di misura tra diversi progetti di gating

Fig. 5 La struttura del pezzo è stata modificata.

Lo spessore della parte nella parte inferiore del progetto originale (a sinistra) è stato ridotto a 1 mm (a destra).

Fig. 6 Confronto dei risultati dello spostamento del nodo tra la geometria originale (a sinistra) e la geometria rivista (a destra)

Risultati

Il principale vantaggio dell'utilizzo di Moldex3D in questo caso è stato quello di verificare e di ottimizzare la parte e la ri-progettazione dello stampo al minimo dei costi di revisione.

Di conseguenza, il tasso di scarto è stato notevolmente ridotto dal 90% al 5%, riducendo efficacemente lo spreco di materiale e i costi di produzione.