Eliminare le linee di giunzione in un sistema ottico (lente di un proiettore) con Moldex3D

Premessa

CALIN Technology utilizza Moldex3D per prevedere le linee di esitazione e di saldatura sul loro prodotto ( in questo caso una lente del proiettore). Attraverso l'analisi di simulazione, CALIN Technology è in grado di controllare e ottimizzare i parametri di processo prima di andare in produzione e risolvere il problema di linea di saldatura , controllando i fenomeni generati dal ritiro del prodotto.

Le sfida

Le sfide sono più di una e concorrono a creare la complessità dello scenario in cui si opera:

• Eliminare le linee di saldatura evidenti

• Ridurre i tempi di ciclo

• Ridurre al minimo le tensioni residue all’interno della parte e renderle uniformi

Per rispondere alle aspettative sia di prodotto, sia di processo, si utilizza Moldex3D Advanced per definire le impostazioni ottimali di processo e risolvere con successo le problematiche di difettosità potenziale del prodotto.

Benefici

I benefici ottenuti nell’uso di Modlex3D advanced sono immediati ed evidenti:

• linee di saldatura eliminate

• tasso di rendimento del 98% e bassissimo livello di scarto

• Riduzione dei costi sia di progettazione, sia di realizzazione degli stampi

Argomento dello studio

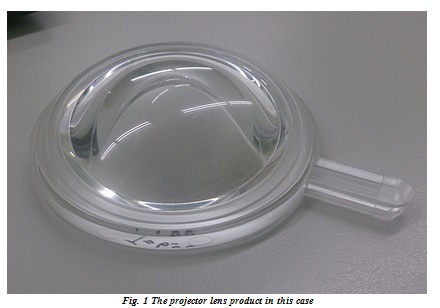

L'obiettivo di questo caso era quello di risolvere il problema della posizione e della evidenza della linea di saldatura e ridurre il tempo di ciclo di un prodotto lente per proiettore (Fig. 1). CALIN Technology ha deciso di creare canali indipendenti di raffreddamento conformati, al fine di raggiungere l'obiettivo desiderato.

Anche se ci sono vari metodi per progettare i canali di zona di tipo conformato, la maggior parte di loro richiederebbero un costo notevole e allungamento dei tempi di realizzazione dello stampo nel suo complesso.

Figura. 1 Il prodotto: obiettivo del proiettore

Figura. 1 Il prodotto: obiettivo del proiettore

Pertanto, CALIN Technology utilizza Moldex3D per simulare lo scenario di stampaggio (progetto originale), ottimizzando la massa dello stampo e la sua configurazione, modellando canali conformati di raffreddamento , verificando le problematiche di tenuta, portata, energia richiesta e conformazione; tutto questo prima di entrare nel modo fisico della produzione dei prototipi e delle serie.

Tutto questo per ottenere una progettazione ideale dei canali, verificarne l’efficienza fluodinamica e la funzione di trasferimento del calore, prima di stampaggio vero e proprio nella speranza di ottenere il design più ideale senza eccessivi costi di produzione.

Ovvero si passa alla parte fisica del processo, solo quando ho ottenuto la cosiddetta

Total Digital Confidence del progetto.

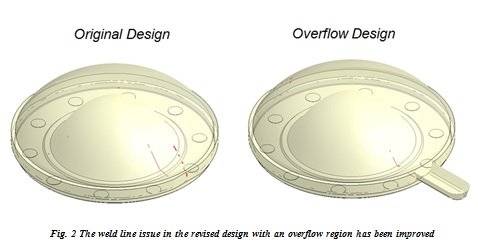

Attraverso i risultati della simulazione, CALIN Technology ha scoperto che nello stampaggio ad iniezione tradizionale, si creerebbero linee di saldatura nella regione principale della parte, creando criticità e causando potenziali rischi di deformazione prodotto.

Inoltre, questo difetto di stampaggio avrebbe un impatto negativo diretto sulla funzionalità del prodotto (parametri ottici) e l'aspetto fisico del prodotto. Così, CALIN Technology aggiunto una regione di overflow di scarico nella cavità al fine di risolvere il problema linea di saldatura,.

Secondo la simulazione con Moldex3D con parametri riveduti e corretti, le linee di saldatura scompaiono nelle regioni evidenti (Fig. 2).

Figura. 2 La questione linea di saldatura nel disegno rivisitato con una regione di overflow è stata ulteriormente migliorata

Figura. 2 La questione linea di saldatura nel disegno rivisitato con una regione di overflow è stata ulteriormente migliorata

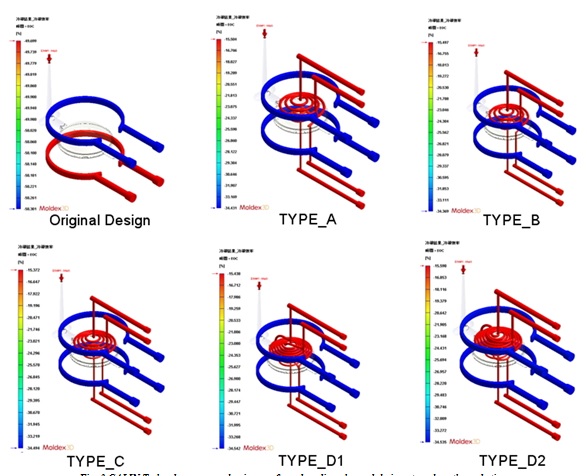

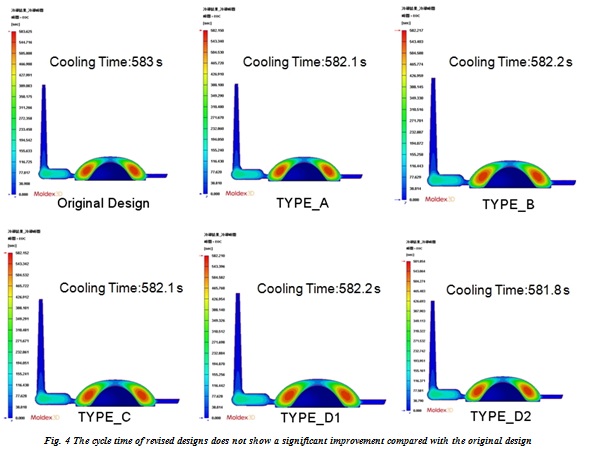

Successivamente, per ridurre il tempo di ciclo, CALIN Technology si è proposta di utilizzare canale di raffreddamento conformati (Fig. 3). Attraverso Moldex3D, il tempo di ciclo di progetto, così rivisitato, non mostra un significativo miglioramento rispetto al disegno originale (Fig. 4), quindi non risulta alcuna necessità di modificare la struttura del canale di raffreddamento.

Figura. 3 CALIN Technology utilizza un progetto con canali di raffreddamento conformati per ridurre il tempo di ciclo

Figura. 3 CALIN Technology utilizza un progetto con canali di raffreddamento conformati per ridurre il tempo di ciclo

Figura. 4 Il tempo di ciclo nel progetto rivisitato non mostra un significativo miglioramento rispetto al disegno originale

I risultati

Attraverso l’analisi con Moldex3D, CALIN Technology ha potuto comprendere i comportamenti in fase di riempimento e prevedere le posizioni e la consistenza delle linee di giunzione e saldatura prima di andare in produzione.

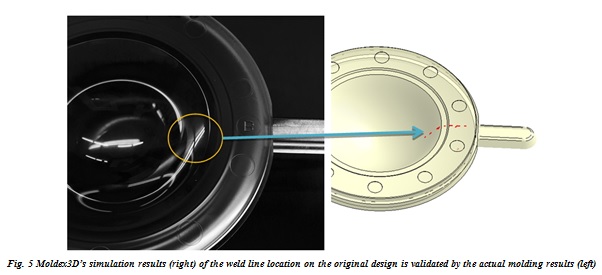

La precisione delle analisi di simulazione Moldex3D sono stati convalidati anche dai risultati effettivi dello stampo-prova (Fig. 5).

Alla fine, CALIN Technology è stata in grado di risolvere con successo i problemi di produzione e ottimizzare progetti-stampi-processi-prodotti.

Figura 5. risultati della simulazione con Moldex3D (a destra) posizione linea di saldatura sul progetto è convalidato dal risultato effettivo reale di stampaggio (a sinistra)

Figura 5. risultati della simulazione con Moldex3D (a destra) posizione linea di saldatura sul progetto è convalidato dal risultato effettivo reale di stampaggio (a sinistra)