Come la modifica anche di un solo parametro di processo può far risparmiare tempo e denaro

•Customer: Berry Plastics

•Country: India

•Industry: Plastic Material

•Solution: Moldex3D Advanced Package; Flow, Pack, Cool, Warp, Advanced Hot Runner

•View PDF Version

Con una comprovata esperienza a livello mondiale accumulata in oltre 40 anni, Berry Plastics è un produttore e distributore leader di prodotti per l'imballaggio in plastica, nonché un importante produttore di film a base di polietilene e PVC, nastri industriali, materiali speciali per l’ambiente medicale, imballaggi, rivestimenti termo-restringenti, laminati speciali e contenitori intermedi flessibili per rinfuse (FIBC).

(Fonte: https://www.berryglobal.com )

Premessa

Questo caso di studio si concentra sul risparmio di tempo di produzione, e riduzione del ciclo totale di stampaggio, regolando un solo parametro. Moldex3D viene utilizzato non solo per ottimizzare il design del prodotto, ma anche per affrontare i problemi di base legati al processo.

Berry Plastics aveva bisogno di ridurre il tempo di ciclo delle coperture stampate in più cavità senza apportare modifiche agli strumenti.

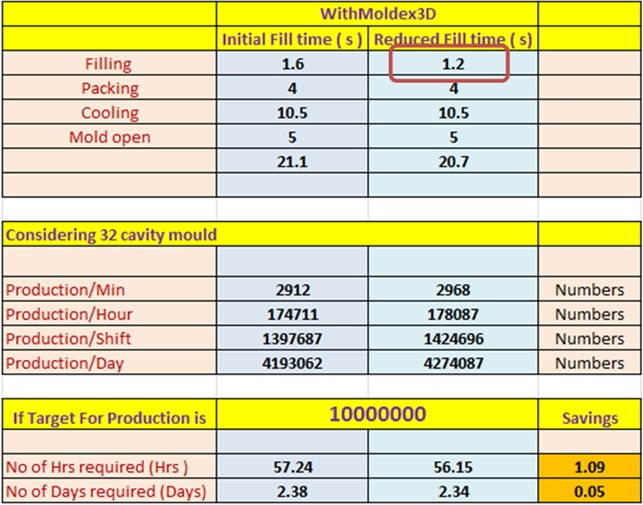

Il tempo di riempimento, l'unico parametro modificato, è stato ridotto nell'impostazione del processo e il risultato è stato validato tramite Moldex3D. La riduzione del tempo di riempimento ha quindi consentito di risparmiare ulteriormente circa 1 secondo per ciclo di stampaggio, nonché molto tempo perso e impegno di risorse nella produzione complessiva (Fig. 3).

Sfide

• La necessità di modificare il design del prodotto nelle primissime fasi per evitare problemi futuri nell'attrezzatura e nella produzione

• Con la pratica tradizionale, il processo di risoluzione dei problemi costa molto impegno umano.

Soluzioni

Moldex3D viene utilizzato per valutare l'impatto della modifica dei parametri di processo.

Benefici

• Condizioni di processo ottimizzate per ridurre i costi.

• Semplificato il processo di sviluppo del prodotto.

Argomento di studio

Berry Plastics ha utilizzato un semplice caso di coperture stampate in un sistema a cavità multiple (Fig. 1) per dimostrare il concetto semplice "il tempo farà risparmiare denaro" regolando un solo parametro (riducendo il tempo di riempimento). Hanno anche utilizzato Moldex3D per calcolare i vantaggi della riduzione della prova dello stampo e del tempo di ciclo evitando al minimo percorsi Try&Error.

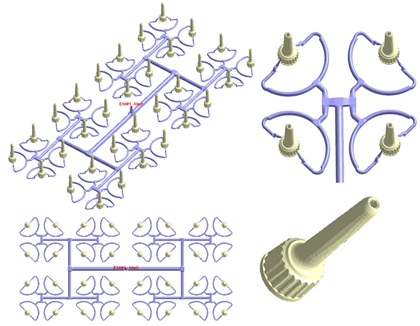

Fig. 1 Una semplice copertura di plastica stampata in un sistema di cavità multiple

Lo scopo di questo caso era quello di avere le parti riempite prima e ridurre il tempo di riempimento. Tuttavia, il costo del cambio degli utensili risulterebbe molto alto.

Il tempo di riempimento può essere ridotto nella parte di lavorazione utilizzando la stessa attrezzatura.

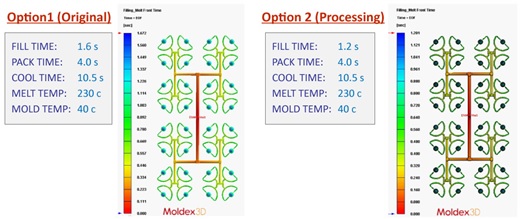

Il tempo di riempimento è stato ridotto da 1,6 secondi a 1,2 secondi con lo stesso design di stampo e cavità. Di conseguenza, la simulazione ha mostrato che il tempo di stampaggio complessivo era stato ridotto di quasi 1 secondo e la parte era ancora completamente riempita con successo (Fig. 2).

Fig. 2 Convalida dei modelli di flusso tramite Moldex3D dopo aver modellato le condizioni del processo, tempo di riempimento più breve

Trasferendo la riduzione del tempo del processo di stampaggio al tempo totale di produzione, mostra un'enorme riduzione dei tempi e quindi un risparmio di costi nella produzione di una grande quantità di prodotto (Fig. 3).

Con l'aiuto della simulazione Moldex3D, Berry Plastics ha riscontrato vantaggi significativi per la produzione nel mondo reale.

Fig. 3 Riducendo il tempo di riempimento, possiamo ottenere grandi risparmi con una produzione massiccia

RisultatiMoldex3D viene utilizzato per la risoluzione dei problemi in ogni aspetto dello sviluppo del prodotto e nelle diverse fasi del ciclo di produzione. Dalla progettazione del prodotto alla realizzazione di utensili fino all'ingegneria di processo, Moldex3D può dare un grande contributo. Le modifiche alla progettazione del prodotto devono essere apportate tramite Moldex3D in una fase molto precoce in modo da evitare molti problemi futuri nell'attrezzatura e nella produzione.

Dopo aver realizzato lo strumento, Moldex3D è ancora utile per regolare altre condizioni di processo e migliorare la qualità del prodotto.

MDXITA_ prt_20200089