L'esclusiva tecnologia brevettata di Moldex3D per la misurazione della viscosità dei materiali in dipendenza dalla pressione aiuta ad ottenere una previsione più accurata della deformazione

Quando si stampano parti in plastica a parete ultrasottile, è necessaria un'elevata velocità di iniezione per garantire un riempimento completo della cavità. Tuttavia, l'elevata velocità di iniezione tende a causare un'elevata pressione di riempimento che comporterà la compressione del volume libero delle catene polimeriche; pertanto, la viscosità aumenterà e la resistenza al flusso aumenterà.

Nel processo di impaccamento, il fuso si trova nelle condizioni di alta pressione e bassa velocità di taglio, quindi l'effetto della pressione sulla viscosità diventerà più critico.

In tali circostanze, la distribuzione della pressione influenzerà la viscosità localizzata che influenzerà successivamente la pressione in fase di impaccamento; pertanto, l'effetto della pressione sulla viscosità nel processo di stampaggio deve essere considerato prima di condurre una corretta simulazione per assicurarsi che i comportamenti in fase di impaccamento, ritiri e deformazione siano simulati accuratamente per la fase successiva.

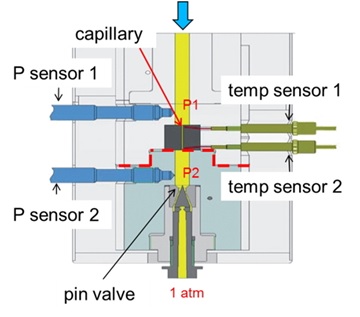

Fig.1 La camera di pressione nel reometro capillare

Nel 2014, il laboratorio di caratterizzazione dei materiali Moldex3D, Certificato ISO, ha ottenuto un brevetto esclusivo negli Stati Uniti sul modello di viscosità dipendente dalla pressione e sul codice di simulazione CAE.

Attraverso un reometro capillare (Fig. 1), gli utenti possono ottenere i dati coretti delle proprietà di viscosità (file .MTR del materiale) prima di eseguire l'analisi CAE.

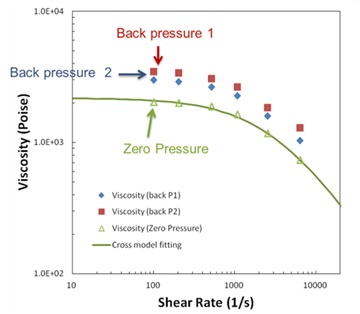

Fig.2 La curva di viscosità cambia in ragione della pressione

I cambiamenti di viscosità a diverse pressioni possono essere misurati (Fig. 2) controllando i livelli di apertura della valvola all'uscita del capillare e applicando diverse contropressioni.

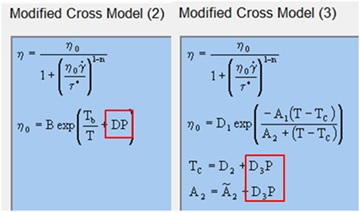

Nella figura 3 sono mostrati due comuni modelli di viscosità.

La “D” nel modello a croce modificata (2) e la “D3” nel modello a croce modificata (3) sono i coefficienti dipendenti dalla pressione.

Un valore D o D3 più elevato indica che la viscosità aumenterà notevolmente con una pressione più elevata. In base ai valori di viscosità (Fig. 2), misurati dal reometro capillare a pressioni diverse, è possibile ottenere i coefficienti dipendenti dalla pressione nei modelli di viscosità, nonché la viscosità estrapolata a pressione zero.

Il modello teorico dell'effetto pressione-viscosità può essere riferito al brevetto US 8.768.662 B2 (Rif. 1).

Fig. 3 Funzioni e coefficienti che regolano il fenomeno in due diversi modelli di viscosità

Nel caso seguente, il prodotto ha una parte sottile da 1,0 mm realizzata da PC.

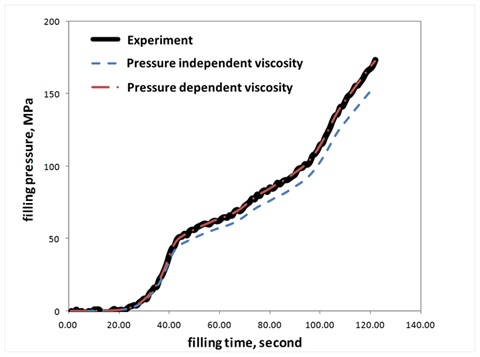

La Fig. 4 è il confronto delle curve di pressione di iniezione tra i risultati dell'esperimento e della simulazione includendo rispettivamente la viscosità indipendente dalla pressione e quella dipendente. Sotto bassa pressione, l'effetto della pressione non è evidente.

La pressione di iniezione sarà quasi la stessa tra le due simulazioni.

Tuttavia, all'aumentare della pressione insieme al tempo di riempimento, la differenza tra le due simulazioni diventerà significativa.

Come mostrato nella figura, il risultato della simulazione della viscosità dipendente dalla pressione è più coerente con il risultato dell'esperimento.

Fig. 4 Le curve di pressione nelle diverse condizioni

L'effetto pressione-viscosità non influenza solo la pressione di iniezione ma anche la resistenza del flusso che influenzerà la distribuzione della pressione nello stampo in fase di impaccamento.

Anche il comportamento della deformazione sarà ulteriormente influenzato.

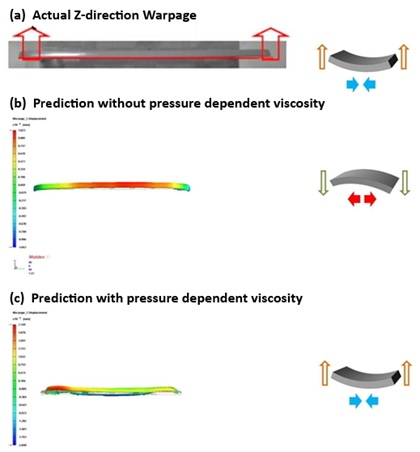

Come mostrato in Fig.5, considerando l'effetto della viscosità dipendente dalla pressione, possiamo simulare la distribuzione della pressione nello stampo in modo più accurato.

Pertanto, la previsione di simulazione per la deformazione può essere più coerente in questo modo con i risultati effettivi. I valori risultanti più affidabili.

Fig. 5 Il confronto tra la previsione della deformazione e il risultato dell'esperimento

Attraverso il caso precedente, siamo in grado di comprendere l'effetto della pressione-viscosità che è fondamentale per ottenere una previsione della deformazione accurata, in particolare per simulare uno stampaggio ad alta pressione di iniezione.

La viscosità misurata, secondo la metodologia applicata e brevettata in Moldex3D utilizzata dal laboratorio Moldex3D di caratterizzazione dei materiali, è in grado di aiutare i clienti a ottenere informazioni vitali in grado di migliorare di conseguenza l'accuratezza e l'affidabilità dei risultati della simulazione.

Se sei interessato al servizio di caratterizzazione dei materiali Moldex3D, ti preghiamo di contattarci a info@moldex3d.it o visitare: www.moldex3d.com/en/support/professional-services/material-characterization

Ref. 1 Rong Yeu Chang, Chia Hsiang Hsu, Hsien Sen Chiu, Shih Po Sun, Chen Chieh Wang, Huan Chan Tseng, Previsione del restringimento di prodotti stampati ad iniezione con caratteristiche viscoelastiche, brevetto U.S. (2014)

Moldex3D Italia – Giorgio Nava – prt_2020_004