Tecnologia brevettata esclusiva di Moldex3D per la misura della viscosità del materiale in dipendenza dalla pressione aiuta a ottenere un valore ottimo e affidabile della deformazione

Quando si stampano parti in materiale plastico in presenza di pareti o nervature sottili, è necessaria una velocità di iniezione elevata per garantire un riempimento completo della cavità.

Tuttavia, la velocità di iniezione elevata tende a causare una elevata pressione di riempimento che provocherà la compressione del volume libero delle catene polimeriche; quindi, la viscosità aumenterà vistosamente e la resistenza al flusso aumenta.

Nel processo di impaccamento, il flusso è in condizioni di alta pressione e bassa velocità di taglio (shear rate), per cui l'effetto della pressione sulla viscosità diventerà ancora più critico.

In queste circostanze, la distribuzione della pressione influenzerà la viscosità localizzata la quale, a sua volta, influenzerà successivamente la distribuzione della pressione di impaccamento, che poi va a determinare la misura della forza di chiusura dello stampo.

Quindi, l'effetto della pressione sulla viscosità nel processo di stampaggio deve essere valutato e considerato prima di condurre una simulazione per assicurarsi che i comportamenti in fase di impaccamento, ritiro e deformazione saranno simulati in modo preciso nella fase successiva.

Nel 2014, il Laboratorio di Caratterizzazione dei Materiali Moldex3D ha ottenuto un brevetto esclusivo statunitense sul modello di viscosità in dipendenza dalla pressione per la simulazione CAE.

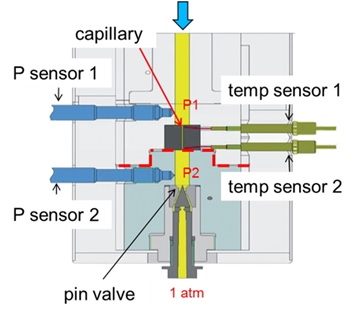

Fig. 1 La camera di pressione all'interno del reometro capillare

Attraverso un reometro capillare (Fig. 1), l’operatore può ottenere i dati di proprietà della viscosità prima di eseguire un'analisi CAE.

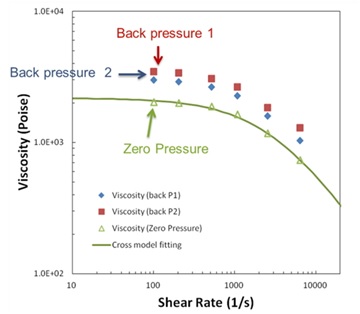

Le variazioni di viscosità a diverse pressioni possono essere misurate (Fig. 2) controllando i livelli di apertura della valvola all'uscita del capillare e applicando diverse pressioni.

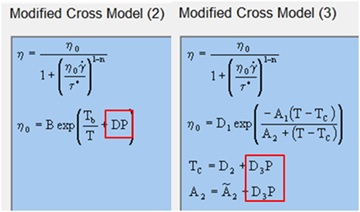

Due modelli comuni di viscosità sono mostrati in Fig. 3. I coefficienti "D" in Modello Cross Modified (2) e "D3" in Modified Cross Model (3) sono i coefficienti dipendenti dalla pressione.

Un valore superiore D o D3 significa che la viscosità aumenta drasticamente con una pressione più elevata.

Secondo i valori di viscosità (Fig. 2) misurati dal reometro capillare a diverse pressioni, possono essere ottenuti i coefficienti di pressione dipendenti nei modelli di viscosità così come la viscosità estrapolata a pressione zero.

Inoltre, il modello teorico di effetto pressione-viscosità può essere riferito al brevetto statunitense 8.768.662 B2 (rif. 1).

Fig. 2 La viscosità plastica cambia sotto diverse pressioni

Fig. 3 I coefficienti dipendenti dalla pressione in due differenti modelli di viscosità

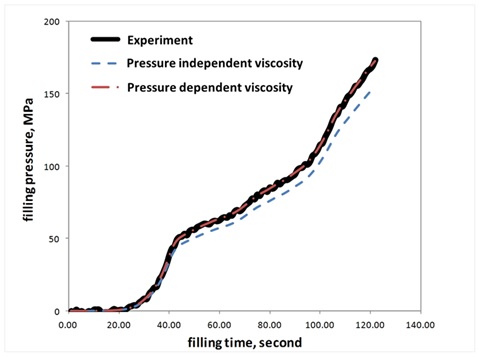

Nel caso seguente, il prodotto è una parte sottile da 1,0 mm realizzata con PC.

La Figura 4 è il confronto tra le curve della pressione di iniezione tra l'esperimento e i risultati di simulazione, inclusi rispettivamente la pressione indipendente e la viscosità a pressione dipendente.

A bassa pressione l'effetto della pressione non è evidente.

La pressione di iniezione sarà quasi uguale nelle due simulazioni.

Tuttavia, come la pressione aumenta insieme al tempo di riempimento, la differenza tra le due simulazioni diventerà significativa.

Come mostrato in figura, il risultato di simulazione della viscosità dipendente dalla pressione è più coerente con il risultato dell'esperimento.

Fig. 4 La curva della pressione di iniezione

Pressione-VI

L'effetto dell’interazione pressione-viscosità non solo influenza la pressione di iniezione, ma anche la resistenza del flusso che influenzerà la distribuzione di pressione nello stampo nella fase di impaccamento.

Il comportamento in fase di deformazione sarà ulteriormente influenzato.

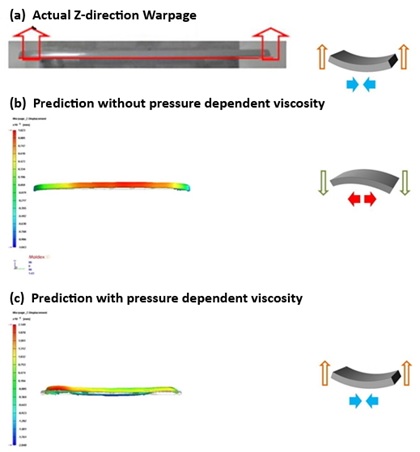

Come mostrato in Fig. 5, considerando l'effetto della viscosità dipendente dalla pressione, possiamo simulare la distribuzione della pressione nello stampo in modo molto più accurato. Pertanto, la predizione di simulazione per la deformazione può essere più coerente in questo modo e confrontabile con i risultati effettivi reali

Fig. 5 Il confronto tra la previsione di deformazione e il risultato dell'esperimento

Attraverso il caso sopra, possiamo capire come l'effetto di viscosità al variare della pressione è fondamentale per ottenere una precisa predizione della deformazione, specialmente per simulare un elevato livello di pressione di iniezione.

La viscosità misurata dalla tecnologia brevettata di caratterizzazione dei materiali di Moldex3D è in grado di aiutare i clienti a raggiungere informazioni vitali che possano migliorare la precisione e l'affidabilità dei risultati di simulazione.

Se sei interessato al servizio di caratterizzazione del materiale Moldex3D, contattaci a info@moldex3D.it oppure visitate: http://www.moldex3d.com/en/support/professional-services/material-characterization

Ref. 1 Rong Yeu Chang, Chia Hsiang Hsu, Hsien Sen Chiu, Shih Po Sun, Chen Chieh Wang, Huan Chan Tseng, Previsione del ritiro dei prodotti stampati ad iniezione con caratteristiche viscoelastiche, brevetto statunitense (2014)

MDXITA . prt 20171107_Giorgio Nava)