Cose che dovresti sapere prima di selezionare un controller della temperatura dello stampo

Nello stampaggio a iniezione, di solito, si controlla lo stampo a una temperatura fissa facendo fluire il refrigerante continuamente attraverso lo stampo. Se il flusso del refrigerante non è sufficiente o la temperatura del refrigerante non è quella prevista, lo stampo, come sistema, non sarà in grado di mantenere la temperatura designata.

I produttori di termoregolatori calcolano le specifiche appropriate del termoregolatore in base alle dimensioni dello stampo e del pezzo. Tuttavia, può essere una sfida per ingegneri e analisti che utilizzano il software di simulazione per valutare le prestazioni di un controllore di temperatura dello stampo.

In questo articolo, condivideremo i principi base per l'utilizzo del software Moldex3D CAE per valutare meglio le prestazioni dei termoregolatori dello stampo.

Fig. 1 Un regolatore di temperatura dello stampo e i canali di raffreddamento

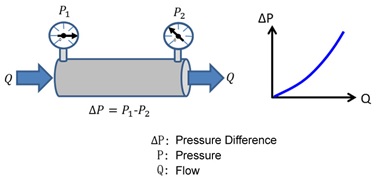

La relazione tra flusso e pressione nei canali di raffreddamento

Nelle impostazioni di analisi del flusso di Moldex3D, gli utenti possono applicare due tipi di condizioni al contorno per i canali di raffreddamento: portata e pressione. Quando il refrigerante scorre attraverso il canale di raffreddamento, la portata all'ingresso e all'uscita sono uguali. Gli utenti devono misurare solo la portata su un lato del canale di raffreddamento e la portata sull'altro lato può essere raggiunta. Pertanto, l'uso della portata come condizione al contorno è più facile da controllare. In termini di pressione, la pressione di ingresso è superiore alla pressione di uscita e il flusso è causato da questa differenza di pressione. In Moldex3D, il valore predefinito della pressione di uscita è zero. Gli utenti devono solo impostare il limite di pressione all'ingresso e questo valore sarà uguale alla differenza di pressione tra l'ingresso e l'uscita. Se creiamo un grafico per mostrare la relazione tra la portata e la pressione del canale di raffreddamento, possiamo vedere che all'aumentare della portata all'aumentare della differenza di pressione. I due parametri sono approssimativamente proporzionali (Fig. 2).

Fig. 2 Il grafico della relazione tra portata del canale di raffreddamento e differenza di pressione

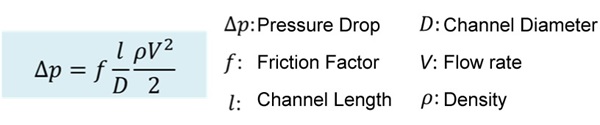

Oltre alla differenza di pressione, la resistenza al flusso è un altro fattore che influirà sul sistema.

La resistenza al flusso varia in base ad alcune condizioni, come i diametri del canale di raffreddamento, la lunghezza del canale, la levigatezza della parete del canale, le proprietà del refrigerante e la portata. L'equazione di Darcy – Weisbach mostra le relazioni tra questi parametri (Fig. 3).

Fig. 3 Equazione di Darcy – Weisbach

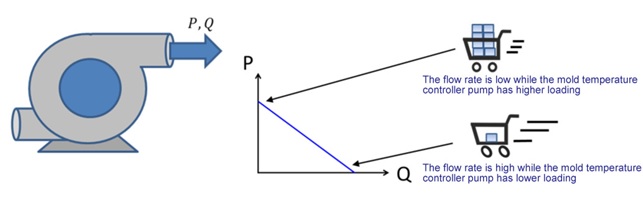

La relazione tra portata e pressione dei termoregolatori dello stampo

La funzione di un regolatore di temperatura dello stampo è di spingere il refrigerante a fluire e stabilizzare la temperatura del refrigerante. La funzione principale della pompa nel regolatore di temperatura dello stampo è di spingere il refrigerante a fluire nel migliore dei modi, mantenendo le temperature richieste. Quando la pressione della pompa aumenta, la portata diminuisce; quando la portata aumenta, la pressione della pompa diminuisce. Possiamo vedere la portata massima e i valori massimi di pressione sulle specifiche del termoregolatore dello stampo, ma dobbiamo notare che le due condizioni non esistono mai contemporaneamente. Possiamo vedere che la pressione del termoregolatore dello stampo è inversamente proporzionale alla portata nella figura sottostante (Fig.4).

Fig. 4 La relazione tra la portata e la pressione dalla pompa del regolatore di temperatura dello stampo

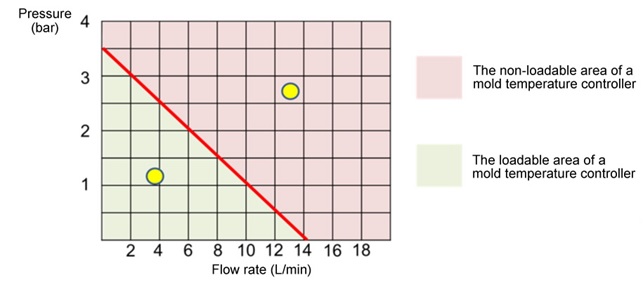

Scegliere il giusto termoregolatore dello stampo con l'aiuto della simulazione dello stampaggio a iniezione

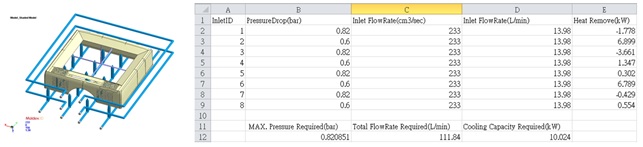

Gli utenti possono ottenere la portata e la differenza di pressione di ogni canale di raffreddamento tramite l'analisi del canale di raffreddamento di Moldex3D (Tc Transitory Cooling).

La portata totale dei canali di raffreddamento è il flusso che il regolatore di temperatura dello stampo deve fornire.

La pressione massima nel canale di raffreddamento è la pressione minima che il termoregolatore dello stampo deve fornire. Gli utenti possono inserire le coordinate del punto della portata totale e delle differenze di pressione massime nel grafico a linee.

Se il punto delle coordinate è sotto la linea, significa che il termoregolatore dello stampo è in grado di fornire una portata e una pressione sufficienti. Se il punto delle coordinate è sopra la linea, significa che il regolatore di temperatura dello stampo non è in grado di fornire una portata e una pressione sufficienti (Fig. 5). L'ultima versione di Moldex3D è in grado di fornire i dati di caduta di pressione massima, portata totale e dissipazione del calore.

Gli utenti possono quindi valutare le prestazioni del regolatore di temperatura dello stampo adottando la curva delle prestazioni della pompa.

Fig. 5 L'area caricabile del regolatore di temperatura dello stampo

Alcune cose da sapere prima di eseguire una simulazione

Nella simulazione dello stampaggio a iniezione, gli utenti di solito impostano una portata elevata come condizione ideale del canale di raffreddamento. Tuttavia, gli utenti otterranno un grande valore dopo la conversione per soddisfare i requisiti dei regolatori di temperatura dello stampo. Pertanto, al fine di ridurre il divario tra simulazione e realtà, è meglio impostare le condizioni al contorno del canale in base alle specifiche effettive dell'unità di controllo della temperatura. Oltre alla pressione di flusso, è anche necessario tener conto delle capacità di raffreddamento e riscaldamento della temperatura dello stampo.

Fig. 6 Pressione richiesta nei canali di condizionamento, quota di flusso e capacità di raffreddamento del sistema.