QUICK FLOW: Moldex3D riduce del 95% il tempo necessario ad individuare il posizionamento delle linee di giunzione durante il riempimento

Il problema dell’individuazione del posizionamento delle linee di saldatura è uno dei punti critici per chi sviluppa prodotto e per chi poi deve fare lo stampo per produrlo.

La linea di giunzione è un difetto superficiale comune dei prodotti realizzati in plastica.

Può non essere solo un problema estetico, ma accompagnarsi anche a problematiche di resistenza strutturale meccanica.

Oltre al design delle parti, la progettazione e l’analisi della posizione del gate o dei gates è un altro fattore importante per predire posizionamento e consistenza delle linee di saldatura del fuso.

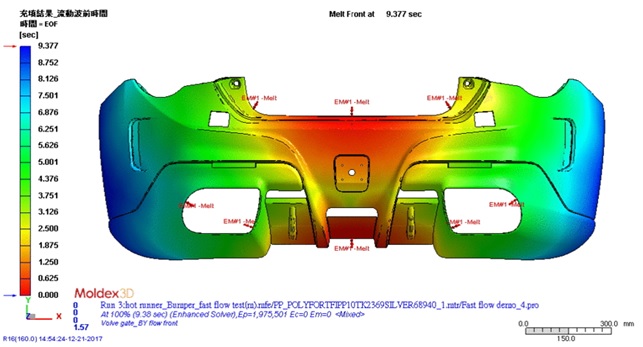

Prendiamo i prodotti automobilistici come esempio un paraurti; sono grandi parti a guscio sottile con un ampio rapporto L / t, e il posizionamento del gate determina principalmente la qualità estetica, ed anche meccanica, del prodotto risultante.

Per simulare il processo di stampaggio di queste parti automobilistiche, gli utenti devono tradizionalmente impostare le posizioni dei gate, in base alla loro esperienza, nella fase di pre-elaborazione e quindi eseguire l'analisi di riempimento.

Il tempo di calcolo, in ragione del pezzo da produrre, può essere superiore a 3 ore perché la quantità degli elementi meshati può essere considerevolmente grande per le parti importanti (pensiamo al paraurti di un camion, un parafango, un sottoscocca o il cruscotto di un’automobile).

Al termine dell'analisi, gli utenti devono verificare se le posizioni della linea di saldatura sono accettabili.

In caso contrario, devono ripetere il processo come menzionato, che può essere molto estenuante e dispendioso.

Nell’industria moderna i ritmi sono elevati, il tempo trascorso nelle fasi di progettazione e analisi sta diventando sempre più importante, all’interno del ciclo di sviluppo del prodotto.

È necessario uno strumento di simulazione CAE affidabile e al passo con i tempi, in poche parole: veloce.

Per soddisfare queste esigenze, Moldex3D ha fatto molti passi avanti nell'ultima versione del proprio software.

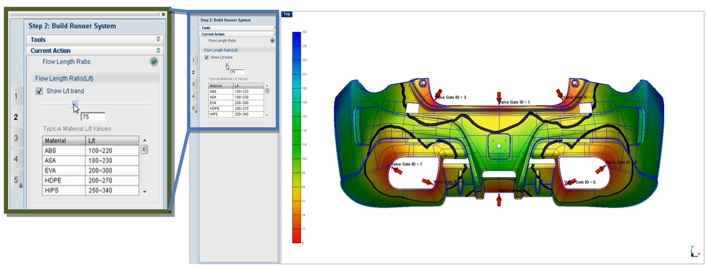

Innanzitutto, il percorso dell’operatore nella fase iniziale di studio è stato migliorato con la “pre-elaborazione L / T”, disponibile sia in ambiente Moldex3D Designer sia BLM Professional. Moldex3D offre anche una nuova interfaccia operativa user-friendly (STUDIO), che consente agli utenti di valutare rapidamente diversi progetti e varianti di gates per mezzo risultati L / t, e quindi di andare a poi creare poi la mesh.

In secondo luogo, Moldex3D, attraverso l'analisi rapida di flusso (Quick-Flow), può eseguire analisi di riempimento in modo estremamente veloce per consentire agli utenti di visualizzare i risultati relativi alla linea di saldatura in tempi brevissimi, valutando diverse varianti di progetto e comparandole loro.

La combinazione del nuovo flusso di lavoro L / t nelle analisi Designer e Quick Flow possono migliorare notevolmente l'efficienza di posizione dei gates nelle diverse varianti di progetto.

La seguente figura presenta il caso di un pannello frontale automobilistico.

Gli utenti possono osservare aree di valore L / t specifiche in Moldex3D R16, fornendo intervalli L/t appropriati per i diversi tipi di polimero.

In tal modo in modo l’operatore può decidere al meglio la posizione ed il numero appropriato dei gates in fase di progetto.

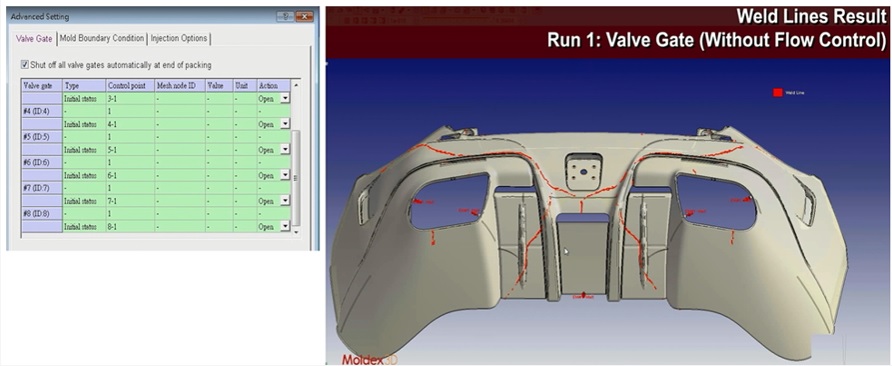

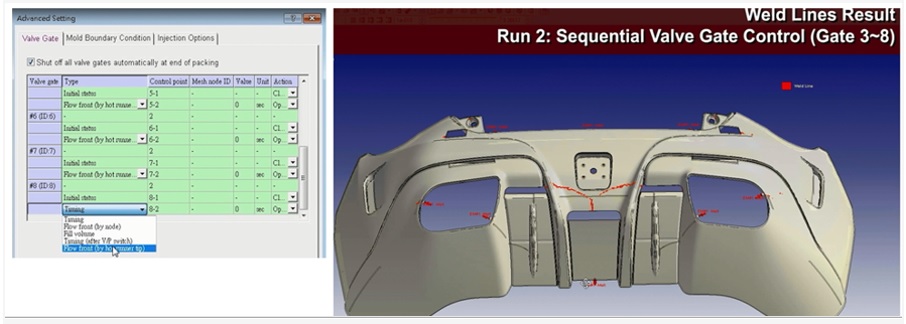

Come mostrato nella figura sottostante, l’analisi Quick Flow è in grado di convalidare gli effetti di diversi progetti di gates, riferiti all’individuazione delle linee di saldatura, in brevissimo tempo.

In base ai criteri scelti, Quick Flow Analysis può anche simulare il modo in cui le diverse impostazioni delle valvole, apertura e chiusura, influenzano le linee di saldatura.

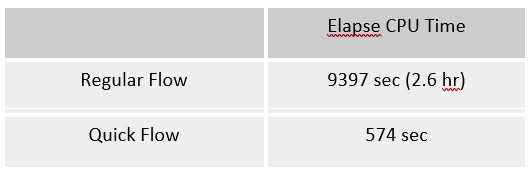

Di seguito viene fatto un confronto tra i vari tempi richiesti per l’analisi.

Tra le tre opzioni di analisi del flusso, l'analisi del flusso standard richiede 2,6 ore, mentre l'analisi del flusso rapido solo 10 minuti con un tempo di calcolo del 95% ridotto.

Pertanto, possiamo vedere che il nuovo flusso di lavoro L / t di Designer e l'analisi Quick Flow in Moldex3D R16 offrono benefici significativi in fase di progettazione e analisi per componenti in plastica con un'ampia superficie fornendo soluzioni di simulazione efficienti per ridurre i tempi di iterazione da ore a minuti.

Nava Giorgio - Moldex3D ITALIA - MDXPTR_0048